Способ получения модифицированного эфира канифоли. Канифоли эфиры

Способ получения модифицированного эфира канифоли

Сущность изобретения: в способе получения модифицированного эфира к нифоли путем взаимодействия канифоли, многоатомного спирта и диспропорционирующего агента при нагревании взаимодействии проводят в присутствии резольной алкилфенолформальдегидной смолы в количестве 2-6% от массы исходной канифоли, а в качестве диспропорционирующего, выполняющего одновременно функцию осветляющего агента, используют серосодержащую алкилфенолформальдегидную смолу "Октофор S" в количестве 0,05-0,50% от массы смеси канифоли и смолы. При этом многоатомный спирт используют в количестве 10,1-10,8 от массы исходной канифоли. Возможно проведение взаимодействия в присутствии фосфорной кислоты. Способ позволяет повысить температуру размягчения эфиров канифоли. 1 з.п. ф-лы.

Изобретение относится к области получения эфиров канифоли и может быть использовано как на предприятиях, вырабатывающих канифоли так и на предприятиях, перерабатывающих ее.

Известен способ получения модифицированного эфира канифоли путем модификации канифоли малеиновым ангидридом или фумаровой кислотой с последующей этерификацией полученных аддуктов канифоли глицерином или пентаэритритом (Г. В. Бронникова, Р.И.Киреева "Производство эфиров канифоли в СССР и за рубежом", М. 1981, обзорная информация ВНИПИЗИлоспрома). Недостатком этого способа является высокий расход модифицирующего этерифицирующего агентов соответственно 7-10% и 13-16,5% Кроме того, получаемые по этому способу эфиры не всегда стабильны по цвету цвет эфиров колеблется от 15 до 150 МГ йода по йодометрической шкале (что соответствует цветности по канифольной шкале от марки N до марки F. Известен также способ получения модифицированного эфира канифоли путем обработки канифоли предварительно формальдегидом с последующей этерификацией модифицированной канифоли глицерином (А.с. СССР N 802342, МКИ С 08 F 1/04, опубл. 1981 г.). Однако по этому способу нельзя получить продукт с температурой размягчения 9oC и выше, что, в свою очередь, не дает возможности получить лаковую пленку с повышенной твердостью. Кроме того, использование для модификации формальдегида приводит к сильному потемнению конечного продукта, поэтому его нельзя применять в рецептурах светлых сортов лаков. Кроме того использование для модификации формальдегида (в виде 37% водного раствора формалина) приводит к образованию значительного количества сильно загрязненных сточных вод, которые требуют специальной утилизации, например, сжигания. Наиболее близким по технической сущности является способ получения модифицированного эфира канифоли путем взаимодействия канифоли, многоатомного спирта и диспропорционирующего агента при нагревании (патент США N 4447354, Мкл3 G 09 F 1/00, опубл. 1984 г.). При этом в качестве многоатомного спирта используют глицерин, а в качестве диспропорционирующего реагента полисульфиды р-t-амилфенола. Взаимодействие по известному способу осуществляют в присутствии катализатора фосфорной кислоты. Известный способ не позволяет получать модифицированные эфиры с повышенной температурой размягчения. Эфиры, полученные по известному способу, имеют температуру размягчения 80-83oC. Такие эфиры при их использовании в составе клея не позволяют иметь достаточно высокую адгезию клеенных композиций к поверхностям. Новым техническим результатом изобретения является повышение температуры размягчения эфиров канифоли. Достигается новый технический результат за счет того, что в способе получения модифицированного эфира канифоли путем взаимодействия канифоли, многоатомного спирта и диспропорционирующего агента при нагревании, согласно изобретению, взаимодействие проводят в присутствии резольной алкилфенолформальдегидной смолы в количестве 2-6% от массы исходной канифоли, а в качестве диспропорционирующего, выполняющего функцию (одновременно) осветляющего агента, используют серосодержащую алкилфениолформальдегидную смолу "Октофор S" в количестве 0,05-0,50% от массы смеси канифоли и смолы, при этом многоатомный спирт используют в количестве 10,1-10,8% от массы исходной канифоли. При этом взаимодействие канифоли, многоатомного спирта и диспропорционирующего реагента могут проводить в присутствии фосфорной кислоты. В предлагаемом способе используют: в качестве многоатомного спирта - глицерин, пентаэритрит, сорбит или маниит; в качестве резольной алкилфенолформальдегидной смолы смолу-продукт конденсации жидких алкилфенолов и формальдегида в щелочной среде, выпускаемую по ТУ 2221-017-05788572-04, с 15.12.94 г. в качестве серосодержащей алкилфенолформальдегидной смолы смолу "Октофор S", выпускаемую по ТУ 38-40102-75 и представляющую собой продукт конденсации дисульфида алкилфенолов с формальдегидом в щелочной среде при молярном соотношении дисульфида алкилфенола формальдегид 1:3. Изобретение иллюстрируется следующими примерами: В примерах используют канифоль следующих видов и марок (по цветности) живичную канифоль марок К.М.N.Wg; таловую канифоль марок Y.K.M.Mg. Алкилфенолформальдегидная смола имела цвет (по канифольной шкале) E и Y. Во всех опытах используют в качестве модифицирующего агента один образец резольной алкилфенолформальдегидной смолы марки Y по шкале цветности по канифоли. Пример 1. Способ получения модифицированного эфира канифоли осуществляют следующим образом: 100 в. ч. живичной канифоли марки N (температура размягчения 70oC) расплавляют при температуре 175 180oC, при этом канифоль потемнела до марки М. Далее при перемешивании при этой температуре последовательно загружают 3 в. ч. (т.е. 3% от массы канифоли) алкилфенолформальдегидной смолы, 0,50 в.ч. алкилфенолдисульфидформальдегидной смолы к массе смеси канифоли и смолы, 10,8 в.ч. глицерина. Далее температуру смеси при перемешивании повышают до 200 270 oC и проводят совмещенный процесс этерификации, модификации и диспропорционирования канифоли до достижения кислотного числа продукта 11 12 около 10 час. По достижении указанного параметра включают вакуум подсушку при остаточном давлении 0,05 0,07 МПа и температуру 260 270oC с присадкой острого пара. Вакуум-подсушку с присадкой пара проводят в течение 20 30 минут. По окончании вакуум-подсушки эфир охлаждают и сливают в специальную тару. Готовый эфир имеет следующие показатели: цвет по канифольной шкале Wg, кислотное число 8,7, температуру размягчения 98oC. Прирост веса размельченного эфира за 30 дней составляет 0,42% Пример 2. Способ получения модифицированного эфира канифоли осуществляют следующим образом: 100 в.ч. живичной канифоли, марки N (температура размягчения 70oC) расплавляют при температуре 175 180oC, при этом цвет канифоли ухудшается до марки М. Далее при перемешивании последовательно загружают 2 в. ч. (т.е. 2% от массы канифоли) алкилфенолформальдегидной смолы, 0,05 В.ч. "Октофора S" к массе смеси, 10,8 в.ч. пентаэритрита и 0,05 в.ч. 75% фосфорной кислоты. Далее температуру смеси при перемешивании поднимают до 260-270oC и выдерживают при этой температуре до достижения кислотного числа продукта 11-12 около 7 час. По достижению этого показателя включают вакуум-подсушку продукта при температуре продукта 260-270oC при остаточном давлении 0,05-0,07 МПа в течение 20-30 минут с присадкой острого пара. По окончании вакуум-подсушки эфир охлаждают до температуры 170-180oC и сливают в специальную тару. Готовый эфир имеет показатели: цвет по канифольной шкале WW; кислотное число 6,5; температура размягчения 93oC. Прирост веса измельченного эфира составляет за 30 дней 0,19% Пример 3. Способ получения модифицированного эфира канифоли осуществляют следующим образом: 100 в. ч. живичной канифоли марки N (температура размягчения 70oC) расплавляют при температуре 175-180oC, при этом канифоль потемнела до марки М. Далее при перемешивании в канифоль загружают 6,6 в.ч. (т.е. 6% от массы канифоли) алкилфенолформальдегидной смолы. Смесь перемешивают при этой температуре до полного растворения смолы и затем вводят при перемешивании последовательно 0,22 в. ч. "Октиофор" к массе смеси, 10,1 в.ч. глицерина и 0,0033 в. ч. 75% фосфорной кислоты. Далее температуру смеси повышают до 260-270oC и перемешивают при ней до достижении кислотного числа продукта 11-12 (около 8 час). По достижению этого показателя включают вакуум-подсушку (остаточное давление 0,05-0,07 МПа) и проводят ее в течение 20-30 минут с присадкой острого пара. По завершению вакуум-подсушки эфир охлаждают и сливают в тару. Готовый эфир имеет следующие показатели: цвет по канифольной шкале цветности Wg; температура размягчения 114oC; кислотное число 5,2. Прирост веса измельченного эфира за 30 дней составляет 0,13% Пример 4 (контрольный). 100 в.ч. канифоли марки N, Тразм.73oC, взятой непосредственно с канифолеварочной колонны в расплавленном виде загружают в реактор, туда же в расплав загружают 1,5 в.ч. (т.е. 1,5% от массы канифоли) алкилфенолформальдегидной смолы, 0,05 в. ч. алкилфенолдисульфидформальдегидной смолы, 11,03 в.ч. глицерина и 0,0025 в.ч. 75% фосфорной кислоты. Смесь перемешивают в течение 5 минут и при перемешивании повышают температуру до 260-270oC. Перемешивание ведут до достижения кислотного числа эфира 11-12 (7,5 час). По достижению этого показателя включают 20-30 минутную вакуум-подсушку эфира с присадкой острого пара. Затем продукт охлаждают и сливают в специальную тару. Готовый продукт имеет цвет по шкале цветности канифоли Wg; температура размягчения 90oC, кислотное число 8,2. Прирост веса измельченного эфира составляет 1,85% Пример 5 (контрольный). 100 в.ч. канифоли марки Nсв, температура размягчения 73oC, взятой с канифолеварочной колонны в расплавленном виде, 1,5 в. ч. (т.е. 1,5% от массы канифоли), алкилфенолдисульфидформальдегидной смолы, 0,1 в.ч. алкилфенолдисульфидфосфорной кислоты перемешивают в течение 5 минут, далее смесь нагревают до 260-270oC и ведут перемешивание до достижения кислотного числа продукта 11-12 (7,5 часов). По достижению этого показателя включают вакуум подсушку при остаточном давлении 0,05-0,07 МПа с присадкой острого пара в течение 20-30 минут. По окончании вакуум подсушки продукт охлаждают до 170-180oC и сливают в специальную тару. Готовый эфир имел: цвет по шкале цветности Wgсв, температура размягчения 91oC, кислотное число 10,0. Прирост веса измельченного эфира за тридцать дней составил 0,78% Пример 6. 100 в.ч. талловой канифоли марки Wg расплавляют при 175-180oC (наблюдается потемнение до марки N) и при перемешивании добавляют алкилфенолформальдегидную смолу 5 в.ч. (т.е. 5% от массы канифоли). После 10-минутного перемешивания в расплав последовательно добавляют 0,13 в.ч. алкилфенолдисульфидформальдегидной смолы, 10,5 в.ч. глицерина, 0,0035 в.ч. 75%-ной фосфорной кислоты. По окончании загрузки температуру смеси повышают до 260-270 и ведут совместный процесс этерификации, модификации, осветления и диспропорционирования до получения кислотного числа продукта 11-12 (6,5 часов). По достижении этого показателя проводят вакуум подсушку с присадкой острого пара в течение 20-30 минут при остаточном давлении 0,05-0,07 МПа. По окончании вакуум-подсушки, эфир охлаждают и сливают в специальную тару. Готовый эфир имел: цвет по шкале цветности WW, температура размягчения 95 C, кислотное число 9,1. Прирост веса измельченного эфира за 30 дней составил 0,6% Таким образом, совмещение процессов этерификации, модификации, диспропорционирования, осветления в едином процессе обеспечивает получение светостойкости, модифицированный светлых марок эфиров с повышенной температурой размягчения, отвечающего требованиям потребителя, в том числе иностранных фирм (например BESi Hfudels) (Германия).

C, кислотное число 9,1. Прирост веса измельченного эфира за 30 дней составил 0,6% Таким образом, совмещение процессов этерификации, модификации, диспропорционирования, осветления в едином процессе обеспечивает получение светостойкости, модифицированный светлых марок эфиров с повышенной температурой размягчения, отвечающего требованиям потребителя, в том числе иностранных фирм (например BESi Hfudels) (Германия).Формула изобретения

1. Способ получения модифицированного эфира канифоли путем взаимодействия канифоли, многоатомного спирта и диспропорционирующего агента при нагревании, отличающийся тем, что взаимодействие проводят в присутствии резольной алкилфенолформальдегидной смолы в количестве 2 6% от массы исходной канифоли, а в качестве диспропорционирующего агента, выполняющего одновременно функцию осветляющего агента, используют серусодержащую алкилфенолформальдегидную смолу "Октофор S" в количестве 0,05 0,50% от массы смеси канифоли и смолы, при этом многоатомный спирт используют в количестве 10,1 10,8% от массы исходной канифоли. 2. Способ по п.1, отличающийся тем, что взаимодействие проводят в присутствии фосфорной кислоты.www.findpatent.ru

Глицериновый эфир - канифоль - Большая Энциклопедия Нефти и Газа, статья, страница 1

Глицериновый эфир - канифоль

Cтраница 1

Глицериновый эфир канифоли ( эфир гарпиуса) - сложный эфир, твердая прозрачная смола. [1]

Глицериновый эфир канифоли ( эфир гарпиус а) - сложный эфир, твердая прозрачная смола. [2]

Глицериновый эфир канифоли ( ТУ 6 - 10 - 1054 - 70) - получают этерификацией канифоли глицерином при 280 С в течение 1 5 - 2 ч с последующим подъемом температуры до 305 С для отгонки остатков глицерина. Процесс заканчивают по достижении заданного кислотного числа и прозрачности охлажденной капли смолы на стекле. [3]

Глицериновый эфир канифоли, полученный впервые Шаалем в прошлом столетии, можно считать первой искусственной пластмассой. [4]

Растворяет глицериновый эфир канифоли, глифталевые и ку-маронинденовые олигомеры, шеллак, субстантивные и основные красители. При повышенных температурах растворяет нитрат целлюлозы. Добавление небольших количеств бензилового спирта в лаки, содержащие летучие растворители, препятствует пр-белению пленок. Применяют в быстросохнущих красках на основе шеллака. [5]

К ним относятся глицериновый эфир канифоли, называемый эфир гарпиуса, и пентаэритритовый эфир канифоли, применяемый значительно реже. [6]

К ним относятся глицериновый эфир канифоли, носящий название эфир гарпиуса, и пентаэритритовый эфир канифоли, применяемый значительно реже. [7]

К ним относятся глицериновый эфир канифоли, называемый эфир гарпиуса, и пентаэритритовый эфир канифоли, применяемый значительно реже. [8]

Эта смола представляет собой глицериновый эфир канифоли. Его применяют в производстве дешевых лаков; он относительно мягок и недостаточно устойчив к действию воды и щелочи, а также в наружных покрытиях. [9]

Навеску 16 г глицеринового эфира канифоли измельчают в фарфоровой ступке, всыпают в фарфоровый стакан емкостью 250 мл и постепенно нагревают на песочной бане до 100 - 110 С. После расплавления смолы температуру понижают до 80 С и к смоле добавляют 48 г льняного полимеризованного масла, нагретого до 80 С. Когда отбираемые пробы смеси становятся прозрачными и однородными, температуру снижают до 140 - 150 С. [10]

Из смол в нитролаках применяют глицериновый эфир канифоли, окисленную канифоль, глифталевые смолы, модифицированные канифолью или касторовым маслом ( стр. [11]

Композиция, состоящая из полидиена, глицеринового эфира канифоли, свинцово-марганцевого плавленого сиккатива и бензина-растворителя. Может быть в этой олифе и немножко некондиционного окисленного растительного масла. [12]

Из разнообразных эфиров канифоли наибольшее применение имеет глицериновый эфир канифоли ( эфир гарпиуса), получаемый путем этерификации канифоли глицерином. Процесс этери-фикации контролируют по кислотному числу реакционной массы; как только кислотное число снизится до установленной технологическим режимом нормы, приступают к отгонке избыточного глицерина. [13]

Из эфиров смоляных кислот получили наиболее широкое применение глицериновый эфир канифоли, носящий название эфира гарпиуса, и пентаэритритовый эфир канифоли. Обладая низкой кислотностью, повышенной температурой размягчения, они сообщают лаковой пленке твердость, блеск и стойкость к атмосферным влияниям. [14]

Кроме указанных смол, широко распространено добавление в нитролаки глицериновых эфиров канифоли, которые хорошо совмещаются с нитроцеллюлозой и растворяются в тех же растворителях, что и нитроцеллюлоза. Часто применяют добавки глифталевых смол, модифицированных касторовым маслом. Эти смолы, называемые резиловыми, одновременно выполняют и роль пластификатора нитроцеллюлозных пленок, так как повышают эластичность последних. В качестве пластификаторов употребляются также дибутилфталат, трикрезилфосфат, касторовое и льняное масла. [15]

Страницы: 1 2 3

www.ngpedia.ru

Глицерин эфир канифоли - Справочник химика 21

Как с одноатомными, так и с многоатомными спиртами канифоль образует эфиры. Чаще всего получают глицериновый эфир канифоли, обрабатывая расплавленную канифоль глицерином при высоких температурах (280—300°). Реакция протекает по схеме [c.189]Сложный эфир глицерина и канифоли составляет основу влагостойкой адгезионной композиции медицинского назначения для использования во влажных условиях [229]. [c.53]

Производство глицеринового эфира канифоли Этот эфир по лучают при взаимодействии канифоли с глицерином по реакции [c.306]Рис 12 1 Схема процесса получения глицеринового эфира канифоли / — сборник канифоли 2 — мерник глицерина 3 — этерификатор 4 /О — конденсаторы ХОЛОДИЛЬНИКИ 5 — охладитель 6 — охлаждающий барабан 7—флорентина 8 — сбор ник канифольных масел 9 — вакуум приемник // —вакуум линия [c.307]

Для приготовления лака рафинированное льняное масло или его смесь с животными жирами нагревают до 145—155°С и продувают воздухом с целью окисления (пленка из окисленного масла обладает большим блеском, хорошей твердостью н высокой адгезионной способностью). Затем готовят эфир канифоли с глицерином, сплавляют его при 250—300 °С с индулином, добавляют к сплаву серу и продолжают варку. Полученный сплав ВНОСЯТ в окисленное льняное масло. Лак разбавляют растворителем, обычно уайт-спиритом. [c.210]

Эфиры канифоли получают в специальных аппаратах при высокой (до 230°) температуре и взаимодействии расплавленной канифоли с глицерином. Глицериновый эфир канифоли растворяется в масле, бензине, скипидаре и других растворителях. Температура размягчения его лишь немного выше, чем у канифоли. Однако пленки его сравнительно водоустойчивы, а кислотное число сильно понижено. Поэтому глицериновый эфир канифоли весьма щироко применяется для наружных и внутренних лакокрасочных покрытий. Для производства лаков используется также пентаэритритовый эфир канифоли. [c.255]

А. Эфир канифоли и глицерина [c.280]

Глицериновый эфир канифоли (эфир гарпиуса), получают при взаимодействии канифоли с глицерином по уравнению [c.164]

Для определения температуры размягчения нужно иметь еще полированную металлическую или стеклянную пластинку, нож для срезания излишков эфира канифоли, дистиллированную воду, глицерин, ртуть, тальк и вату. [c.167]

Определение содержания спирта в эфирах канифоли. Содержание спиртов глицерина, зтиленгликоля и пентаэритрита в эфирах канифоли вычисляют по эфирному числу. [c.170]

Содержание глицерина в эфире гарпиуса можно узнать из уравнения омыления глицеринового эфира канифоли едким кали О [c.170]

Согласно этому уравнению 168,48 г (56,16 3 = 168,48) едкого кали соответствуют 92 г глицерина. Разделив 92 на 168,48, получим, что 1 г едкого кали соответствует 0,54664 г глицерина. Следовательно, зная эфирное число, можно определить, сколько граммов глицерина содержится в 100 г глицеринового эфира канифоли. Для этого эфирное число умножают на 0,054664. [c.170]

Алкидные лаки — глифталевые и пентафталевые — представляют собой растворы глифталевой или пентафталевой смолы и растительных масел в растворителе. Алкидные лаки изготовляют так же, как масляные сначала в реакторе изготовляют лаковую основу, в состав которой входит растительное масло, эфиры канифоли и составные части соответствующей смолы (глицерин или пентаэритрит и фталевый ангидрид). К полученной лаковой основе добавляют растворители — уайт-спирит и сольвент. [c.35]

Глицериновый эфир канифоли (эфир гарпиуса), получают взаимодействием канифоли с глицерином при температуре около 300 °С [c.16]

Канифоль — остаток от перегонки смолы хвойных деревьев эфир гарпиуса — эфир глицерина и канифоли (т. е. смоляных кислот, входящих в состав канифоли) шеллак—смола, выделяемая насекомыми (лаковые червецы, обитающие главным образом в Индии) даммар — смола лиственных тропических деревьев. [c.95]

Из масляных лаков, относящихся к первой группе, наибольшее распространение получили масляные лаки с эфирами канифоли, и в первую очередь ее глицериновыми и пентаэритритовыми эфирами. Используют также канифольно-малеиновые аддукты, модифицированные пентаэритритом или глицерином. [c.396]

Эфиры канифоли. Этерификация канифоли многоатомными спиртами — глицерином и пентаэритритом, проводится с целью получения продуктов, имеющих более высокую температуру размягчения и гораздо более низкое кислотное число, чем исходная канифоль. Процесс взаимодействия канифоли с многоатомными спиртами можно представить следующем образом [c.402]

Глицериновый эфир канифоли (ТУ 6-10-1054—70) — получают этерификацией канифоли глицерином при 280 °С в течение 1,5—2 ч с последующим подъемом температуры до 305 °С для отгонки остатков глицерина. Процесс заканчивают по достижении заданного кислотного числа и прозрачности охлажденной капли смолы на стекле. Процесс этерификации можно ускорить введением катализатора — металлического цинка [0,01% (масс.)] или окиси кальция [0,15% (масс.)] и проведением отгонки глицерина в вакууме. [c.253]

Эфир гарпиуса — глицериновый эфир канифоли с низким кислотным числом (6—12), получаемым благодаря обработке канифоли глицерином. Эфир гарпиуСа применяют в качестве полуфабриката в производстве лаков и красок. [c.7]

Глицериновый эфир канифоли результате взаимодействия канифоли с глицерином [c.204]

По ускоренному методу получения глицеринового эфира канифоли процесс этерификации ведут в присутствии катализаторов—небольших количеств металлического цинка (0,01%) или окиси кальция (0,15 о). Отгонка глицерина производится в вакууме. В результате этерификации канифоли получается продукт, состоящий в основном из триглицеридов смоляных кислот. [c.205]

Из разнообразных эфиров канифоли наибольшее применение имеет глицериновый эфир канифоли (эфир гарпиуса), получаемый путем этерификации канифоли глицерином. Процесс этерификации контролируют по кислотному числу реакционной массы как только кислотное число снизится до установленной технологическим режимом нормы, приступают к отгонке избыточного глицерина. [c.188]

Эфиры канифоли получают следующим образом. К канифоли, нагретой до 200°, добавляют глицерин в количестве от 11 до 15% от веса канифоли, т. е. в небольшом избытке полученную смесь нагревают до 270—290° и выдерживают при этой температуре в течение получаса. Реакцию можно ускорить путем применения в качестве катализаторов солей цинка или алюминия и особенно путем введения тунгового масла. Процесс рекомендуется проводить в алюминиевой аппаратуре. [c.564]

Одноатомные спирты образуют с канифолью очень вязкие маслянистые эфиры, которые могут применяться в качестве пластификаторов, в особенности для нитроцеллюлозы. Таковы метиловые, этиловые, бенз иловые и другие подобные эфиры. Многоатомные спирты, например глицерин или пентаэритрит, образуют эфиры, являющиеся очень твердыми, неклейкими смолами, совместимыми с основными пигментами. Эти эфиры называют эфирами канифоли или эфирами смоляных кислот. [c.564]

Применение канифоли для изготовления масляных лаков объясняется широкой доступностью сырья и сравнительной простотой ее получения. Однако, вследствие высокой кислотности и низкой температуры плавления канифоли, ее предварительно облагораживают, получая соли канифоли (резинаты) или эфиры, чаще всего глицериновый эфир канифоли. Возможно также облагораживание канифоли окислением при продувании воздуха через ее расплав или путем взаимодействия с малеиновым ангидридом и последующей этерификации глицерином или пентаэритритом. [c.777]

Число природных или синтетических смол, совмещающихся с нитратом целлюлозы также очень велико. В начале промышленного применения нитратцеллюлозных лаков, относящегося примерно к 1920 г., в сочетании с нитратом целлюлозы применялись почти исключительно освобожденная от воска даммара и эфиры канифоли , т. е. продукты этерификации канифоли глицерином. [c.92]

Продукт 308 получают поликонденсацией диметилольных производных крезола (крезолдиалкоголя) со сложным эфиром (глицеридом)—продуктом взаимодействия льняного масла, глицерина и канифоли. Поликонденсацию осуществляют в среде бу-таиола. Отгоняют его совместно с конденсационной водой до получения определенной вязкости раствора смолы в толуоле. Крезолдиалкоголь получают, нагревая формальдегид и трикре-зол при 60—65° С в присутствии аммиака. Реакционную смесь обезвоживают при 50—55° С под вакуумом. Другой промежуточный продукт получают, нагревая смесь льняного масла, глицерина и канифоли при 250—260° С 12 ч. [c.209]

Эфир канифоли применяется для повышения твердости лаковой пленки. Получают его взаимодействием канифоли с глицерином при температуре около 200 °С. К эфиру канифоли при нагревании добавляют 18% черного органического красителя индулина. После остывания образуется твердая хрупкая смола черного цвета. Сера используется для частичной фактизации масла, она присоединяется к двойным связям молекул масла. [c.611]

Из эфиров канифоли наибольшее практическое значение имеет глицериновый, который впервые был получен Шаалем в 1886 г. по следующему режиму 100 кг канифоли нагревают до 180—210° и при перемешивании добавляют к ней 8—10 кг глицерина. Температуру повышают до 310°. После прекращения нагрева, но еще при температуре 250° добавляют 2—3 кг извести. Сплав выливают в противни, где эфир остывает. Полученный таким образом эфир гарпиуса, состоящий в основном из триглицеридов с примесью ди- и моноглицеридов, хорошо растворим в маслах, скипидаре и других лаковых растворителях. [c.284]

Многие продукты химической переработки канифоли спо собны самовозгораться при высоких температурах В расплав ленную канифоль необходимо загружать щелочь и модифици рующие реагенты медленно, небольшими порциями во избежа ние бурного вспенивания, выброса и возможно загорания Перед сливом продуктов необходимо перекрыть подачу ВОТ (выклю чить электрообогрев) и охладить содержимое реактора до за данной технологическим регламентом температуры После слива не открывать люк, пока температура в реакторе не снизится до заданной величины Некоторые продукты, например глицерино вый эфир канифоли, следует выгружать из реактора с использо ванием инер" ного газа При сливе в бочки лаков, эмалей и дру гих веществ наконечник шланга и сами бочки должны быть заземлены во избежание накопления зарядов статического электричества [c.325]

Основная составная часть канифоли — смесь смоляных к-т общей ф-лы СхэНавСООН, гл. обр. абиетиновой, а также декстро- и левопимаровой. Канифоль растворяется почти во всех растворителях лакокрасочных материалов и совмещается с растительными маслами. Из-за гигроскопичности, низкой темп-ры размягчения, высокой кислотности и образования хрупких покрытий в качестве самостоятельного пленкообразующего канифоль почти не применяют чаще ее используют для модификации природных и синтетич. смол, напр, копалов, феноло-формальдегидных и алкидных смол. Важное промышленное значение имеют продукты химич. обработки (облагораживания) канифоли соли (резинаты — см. Сиккативы) эфиры — глицериновый, или эфир гарпиуса (т. разм. 70—77 °С, кислотное число 13—18) и пентаэритритовый (95—100°С 10—25) аддукты с малеиновым ангидридом, этерифицированные глицерином (т. пл. 110—125°С, кислотное число 7— 13) или пентаэритритом (т. разм. 120—124 °С, кислотное число 25) продукт окисления — винсол (т. разм. 113— 115 °С, кислотное число 85—100). Эфиры канифоли и модифицированные аддукты с малеиновым ангидридом вводят в состав масляных, алкидных и эфироцеллюлозных лаков винсол служит самостоятельным пленкообразующим темных спиртовых лаков. [c.216]

Эфир канифоли (ТУ МБДП 310—53) — глицериновый, эфир гарпиуса, твердая прозрачная смола, получается взаимодействием канифоли с глицерином при температуре 300° С. Выпускается двух сортов 1 и 2. Цвет по йодометрической шкале —не менее 150 (для 1 сорта) и 700 (для 2 сорта) кислотное число 13—18 температура размягчения по Кремеру-Сарнову — не более 70—67 град. зольность — 0,15—0,2%. [c.247]

Канифольно-малеиновый аддукт представленной выше структуры — трикарбоновая кислота. Его кислотное число 397—405 мг КОН/г. Поэтому в качестве плеикообразующего используют в основном продукты этерификации канифольно-малеиновых аддуктов многоатомными спиртами — глицерином и пентаэритритом, имеющие низкие кислотные числа, а именно 7—)13 и 25 мг КОН/г соответственно. Кроме того, в сравнении с эфирами канифоли они имеют более высокую температуру размягчения (125—135°С), лучше растворяются >в полярных растворителях, например в ацетатах, и более аветостойки (из-за уменьшения числа двойных связей). [c.404]

Модифицированные канифольные смолы получаются совместной поликонденсацией фенола с формальдегидом в присутствии канифоли или обработкой канифолью предварительно полученных фенолоформальдегидных смол. Модификацию жирными кислотами проводят, например, путем конденсации диметилольных производных крезола с эфирами глицерина, которые получают нагреванием смеси льняного масла, глицерина и канифоли при 250—260 °С. [c.172]

Глицериновый эфир канифоли и.меет температуру размягчения на 5—10°С выше, чем канифоль, и значительно меньшее кислот--ное число (15—30 мг КОН/г). Эфиры, образованные более высокоатомными. спиртами, чем глицерин (пентаэритрит, ксилит и др.), обладают более высокой температурой размягчения, например у пентаэритритового эфира канифоли Гразм = 90100 °С. [c.320]

Чаще всего для получения модифицированных полиэфирных смол применяется о-фталевая кислота (ее ангидрид) в качестве второго компонента — глицерин, пентаэритрит или ксилит в качестве модифицирующих веществ — растительные масла тунговое, льняное, хлопковое и т. п. Среди одноосновных кислот, применяемых для модифицирования, особое место занимают смоляные и жирные кислоты с большим числом углеродных атомов [419]. Введение в глифталевую смолу жирных кислот из высыхающих масел увеличивает возможность появления сетчатой структуры вследствие образования эфиров, характерных для высыхающих жирных масел (кислородные мостики, полимеризация). Из смоляных кислот чаще всего для модификации применяют канифоль [426]. Так, введение канифоли в состав глифталевых смол позволяет получать полиэфирные смолы (альбертоль), пригодные для спиртовых лаков, взамен шеллака и идитола. В качестве ОМОН для лаков был предложен также эфир канифоли с пентаэритритом [427—429] (пенталин). Пенталин дает масляные лаки с отличным блеском, прэзра 1ные, обладающие хорошей адгезией. Другой модификацией канифоли является продукт, получаемый гидрированием последней [430] он применяется при получении алкидных смол. Полиэфирные смолы, полученные [c.368]

chem21.info

Химическая переработка канифоли

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ЛЕСОХИМИЧЕСКИХ ПРОИЗВОДСТВ

Основную часть сосновой живицы, получаемой при подсочке сосны обыкновенной, составляют смоляные кислоты. Это ненасыщенные соединения фенантренового ряда, имеющие общую

Формулу С20Н30О2 (С19Н29СООН), образующие при перегонке живицы канифоль.

|

|

Смоляные кислоты состоят в основном из кислот типа абие - » тиновой, имеющих две сопряженные двойные связи (абиетино - U вая, левопимаровая, палюстровая и неоабиетиновая), и типа пи - lf маровой, у которых одна из двух двойных связей находится вне И цикла (пимаровая и изопимаровая). В составе смоляных кислот |1 живицы содержится до 36 % левопимаровой кислоты. Все кис - лоты абиетинового типа, и в первую очередь левопимаровая, || легко изомеризуются под действием повышенной температуры и || минеральных кислот с образованием равновесной смеси, преоб - ' ладающим компонентом которой является абиетиновая кислота. При этом кислоты пимарового типа практически не изменяются. Изомеризация левопимаровой кислоты в технологическом процессе перегонки живицы при 160—170°С происходит почти полностью, в результате чего содержание абиетиновой кислоты (отличающейся способностью легко окисляться кислородом воздуха) возрастает в зависимости от условий канифолеварения до 40 % и более.

|

|

Левопимаровая кислота абиетиновая кислота

Экстракционная и талловая сосновая канифоли отличаются от живичной канифоли в основном высоким содержанием дегид - роабиетиновой кислоты (13—16 % в экстракционной, 40 % и более в талловой), а также наличием значительного количества жирных кислот (7—12%).

Технические требования к различным сортам сосновой канифоли, предусмотренные действующим стандартом, вполне обеспечивают интересы большинства потребителей канифоли. Однако для некоторых из них, в особенности для лакокрасочной и кабельной промышленности, отдельные свойства канифоли нежелательны.

К отрицательным свойствам канифоли относится прежде всего ее способность кристаллизоваться. Закристаллизовавшаяся канифоль хуже растворяется в органических растворителях и труднее омыляется щелочами. Более того, даже прозрачная канифоль, будучи растворенной, через некоторое время может закристаллизоваться. Такое явление иногда наблюдается, например, в массах, состоящих из канифоли (80—85 %) и нефтяных масел (20—15%), служащих для изоляционной пропитки электрических кабелей. В этом случае кристаллизация канифоли сопровождается нарушением изоляции кабеля и ведет к аварии.

Канифоль легко окисляется кислородом воздуха, довольно легкоплавка (температура размягчения обычно не превышает 70 °С), хрупка и недостаточно влагостойка. Поэтому многие потребители нуждаются в канифоли, которая при сохранении ее кислотных (наиболее важных) свойств и светлой окраски имела бы более высокую температуру размягчения, стабильность к окислению, была гарантирована от кристаллизации и имела повышенные электротехнические показатели.

Знание состава смоляных кислот помогает управлять процессами их изомеризации при химической переработке канифоли и получать высококачественные вторичные продукты на ее основе.

Улучшенными физико-химическими свойствами обладают различные виды модифицированной (измененной) канифоли. Так, полимеризованная канифоль не склонна к кристаллизации, слабо окисляется на воздухе и имеет повышенную температуру размягчения. Большой стабильностью к действию кислорода воздуха обладают гидрированная и диспропорционированная канифоль. Гидрированную канифоль получают обработкой канифоли водородом в присутствии катализаторов, причем водород присоединяется по месту одной или двух двойных связей. Диспропорционированная канифоль получается в результате каталитической реакции сопряженного гидрирования и дегидрирования— перераспределения водорода в молекулах смоляных кислот. Она состоит преимущественно из дегидроабиетино - вой кислоты С2оН2802 с примесью дигидроабиетинов ои С20Н32О2 и тетрагидроабиетиновой С20Нз4О2 кислот. Эти же кислоты, химически устойчивые и инертные к окислению, образуются в небольшом количестве и при термической обработке канифоли (при 280—300 °С) и, возможно, даже при перегонке живицы, если применять перегретый до 220—230 °С греющий пар.

На кислотных свойствах канифоли, в том числе модифицированной, основано получение продуктов ее этерификации различными спиртами — эфиров канифоли (глицеринового, этилен - и диэтиленгликолевого, пентаэритритового, метилового, этилового и др.) и солей с различными металлами—-резинатов (марганца, свинца, цинка, кальция и др.). Резинаты марганца и свинца применяются как сиккативы, т. е. вещества, ускоряющие высыхание масел, в том числе различных олиф, а резинаты цинка и кальция в рецептурах различных водостойких лаков.

Смоляные кислоты с сопряженными двойными связями могут вступать в реакции диенового синтеза с малеиновым ангидридом или фумаровой кислотой с образованием канифольно-малеинового или канифольно-фумарового аддукта (эти аддукты называют также малеинизированной, фумаризованной канифолью).

Левопимаровая кислота легко, уже при комнатной температуре, количественно образует аддукт с малеиновым ангидридом. Другие смоляные кислоты абиетинового типа в условиях синтеза, т. е. при повышенной температуре, находятся в состоянии подвижного равновесия, причем в составе равновесной смеси всегда присутствует левопимаровая кислота. Именно она вступает в реакцию, поэтому равновесие в смеси кислот непрерывно смещается в сторону образования дополнительных количеств левопимаровой кислоты.

| Левопимаровая кислота |

Малеиновый ангидрид

Получаемые на основе таких аддуктов канифольно-малеино - вые и канифольно-фумаровые смолы применяются в лакокрасочной промышленности. Смоляные аддукты, полученные этерификацией модифицированной канифоли, например, пента - эритритом, дают лаковые пленки повышенной эластичности и морозостойкости. Использование этих аддуктов в полиграфических красках дает возможность существенно повысить их качество. Мебельные лаки, полученные с применением модифицированных канифольных продуктов, отличаются повышенным блеском, пленки лаков хорошо шлифуются и полируются и обладают повышенной влагостойкостью.

Канифольно-малеиновые и канифольно-фумаровые аддукты из экстракционной и талловой канифоли используются преимущественно для проклейки бумаги, что позволяет высвободить живичную канифоль и существенно снизить расход проклеивающих составов.

Канифоль, сплавленная с сополимером этилена с винилаце - татом, низкомолекулярным полиэтиленом и веретенным маслом, образует клей-расплав, используемый в производстве бумажной клеевой ленты, необходимой для герметизации картонной и бумажной тары с полиэтиленовым или микровосковым покрытием, а также для обандероливания заготовок картонных ящиков на автоматических линиях. Более перспективно применение вместо канифоли продуктов на ее основе, например эфировполимеризованной, гидрированной или малеинизированной канифоли, что обеспечивает возможность создания термопластичных клеев-расплавов (термоклеев) различного назначения, стабильных при хранении и эксплуатации.

Составы, содержащие канифоль, нигрол, битум и специальные присадки, используются в качестве антивибрационных смазок (КАВС), применяемых в геологоразведочных работах для преодоления вредного влияния вибрации при алмазном колонном бурении скважин в твердых породах.

Представляют интерес некоторые аминопроизводные канифоли. Для получения аминов канифоль специальной модификации обрабатывают аммиаком и образовавшиеся нитрилы подвергают гидрированию. Амины канифоли дают ряд новых вязких, эластичных и твердых продуктов, имеющих широкое распространение в мировой практике в качестве эмульгаторов, антикоррозионных составов, инсектицидов, фунгицидов, гербицидов и т. д. Инсектицидными, фунгицидными и антикоррозионными свойствами обладают также нитрилы канифоли, которые, кроме того, могут служить хорошими пластификаторами и мягчителями для синтетического каучука и пластических материалов.

Модифицированная канифоль. Рассмотрим методы производства наиболее важных видов модифицированной канифоли.

Производство полимеризованной канифоли. При обработке канифоли, растворенной в бензине, толуоле или другом подходящем растворителе, полимеризующими агентами (серной кислотой, соединениями бора, цинка и др.) происходит частичная димеризация содержащейся в канифоли абиетиновой кислоты, в результате чего получается так называемая полимеризован - ная канифоль. При этом наряду с полимеризацией кислот абиетинового типа частично происходит также их диспропорциони - рование, вследствие чего в готовом продукте содержатся ди- гидроабиетиновая кислота и (в повышенном количестве по сравнению с исходной канифолью) дегидроабиетиновая кислота. Дигидроабиетиновая кислота присутствует в полимеризованной канифоли в виде лактона, поэтому продукт имеет пониженное кислотное число.

По технологии, разработанной ЦНИЛХИ, полимеризован - ную канифоль получают путем обработки 50 %-ного бензинового раствора живичной канифоли концентрированной серной кислотой при перемешивании в течение 6—7 ч при температуре около 40°С. Полимеризат разбавляют бензином, охлаждают для отделения окисленной смолы, образующейся в результате различных побочных реакций, промывают раствором поваренной соли или аммиачной водой и затем водой для удаления серной кислоты. После отделения водного слоя полимери - зованную канифоль уваривают и подсушивают 10—15 мин под разрежением (остаточное давление 20—30 кПа) при температуре около 170 °С. Выход готового продукта — около 90% от исходной канифоли.

Производство диспропорционированной канифоли. Калиевые или аммонийные соли смоляных кислот диспропорционированной канифоли применяются в производстве синтетического каучука в качестве эмульгатора.

Диспропорционированную канифоль вырабатывают различными способами. Наиболее распространенный из них состоит в непрерывном пропускании расплавленной живичной канифоли при 220—250 °С через колонный аппарат, заполненный катализатором—палладированным углем.

На одном из заводов экстракционную канифоль диспропор - ционируют октофором-S (0,4% от канифоли) при 290—300 °С в течение 2,5 ч. Полученный полупродукт подвергают дистилляции в роторно-пленочном испарителе с целью освобождения от головной и хвостовой фракции, как описано в главе 10. Выход диспропорционированной канифоли около 60%, головной фракции 15 % и кубового остатка (окисленной канифольной смолы) 23 % от исходной экстракционной канифоли.

Основным компонентом диспропорционированной канифоли является дегидроабиетиновая кислота, содержание которой составляет 40—60 %. По техническим условиям кислотное число диспропорционированной канифоли должно быть не менее 162, а содержание остаточной абиетиновой кислоты не более 3 %, так как при более высоком ее содержании эмульгатор оказывает тормозящее действие на процесс полимеризации мономеров при получении каучука.

Склонность канифоли к кристаллизации при диспропорци - онировании не устраняется.

Производство гидрированной канифоли. Гидрированная канифоль по своим физическим свойствам мало отличается от обычной канифоли, но имеет иной состав смоляных кислот, вследствие чего не окисляется на воздухе. Она может применяться вместо обычной канифоли во всех областях использования, при этом продукция, изготовленная на ее основе, при эксплуатации не подвергается старению. Кроме того, гидрированная канифоль является ценным сырьем для различных синтезов. Соли гидрированной канифоли могут применяться в качестве эмульгатора в производстве бутадиенстирольного каучука, а ее эфиры с многоатомными спиртами — при производстве красок и в различных адгезионных композициях.

Гидрирование канифоли осуществляют непрерывно в батарее последовательно соединенных реакторов, заполненных катализатором (палладированным углем), при 130—150 °С и давлении 4—5 МПа. Бензиновый раствор канифоли и водород пропускают прямоточно через смеситель в реакторы.

Выход гидрированной канифоли 98—99 % от исходной. Она состоит в основном из дигидросмоляных кислот, содержит не более 3—5 % кислот типа абиетиновой и до 7 % дегидроабие- тиновой кислоты, по цвету несколько светлее исходной канифоли.

Производство канифольно-малеиновых и канифольно-фума - ровых аддуктов. По разработанному ЦНИЛХИ режиму поступающую из колонны сосновую канифоль — талловую или экстракционную— охлаждают глицерином в кожухотрубном теплообменнике до 140—150 °С при применении в качестве модифицирующего агента малеинового ангидрида или до 180 °С при применении фумаровой кислоты и подают в реактор, снабженный пропеллерной мешалкой и греющей рубашкой (пары ВОТ) или электрообогревом. Затем в реактор медленно загружают модифицирующий агент в количестве 4—5 % (тем больше, чем ниже температура размягчения канифоли). Нагревают реакционную смесь при постоянном перемешивании, поднимая за 2—3 ч температуру до 180—190 °С при работе с ма - леиновым ангидридом или до 190—195 °С при работе с фумаровой кислотой и выдерживают при указанной температуре еще час (поднимать температуру выше указанных величин нельзя, так как в результате испарения модифицирующего агента возрастут его потери). Готовый продукт сливают из реактора, охлаждая его при этом в теплообменнике до 140—160 °С, и разливают в тару.

Вместо малеинового ангидрида можно применять и малеи - новую кислоту. Поскольку она содержит до 10 % воды, необходимо для обеспечения безопасности процесса снизить температуру канифоли и вводить в нее реагент очень медленно, небольшими порциями.

По сравнению с исходной канифолью канифольно-малеино - вые и канифольно-фумаровые аддукты имеют более высокое кислотное число и температуру размягчения; склонность к кристаллизации у них отсутствует. Получаемый из них клей для проклейки бумаги и картона называется усиленным или укрепленным клеем, так как он более эффективен, чем клей из обычной канифоли.

Совмещая в одном процессе модификацию экстракционной канифоли и ее осветление, получают канифоль марки ЭМО, заменяющую живичную канифоль для проклейки высокосортной бумаги. Для этого в расплавленную канифоль при 150—160 °С вводят при перемешивании фумаровую кислоту или малеиновый ангидрид (4—5 % от канифоли), октофор-S (0,15—0,2%) и в качестве активатора 72—78 %-ную фосфорную кислоту (0,025 %). Продолжая перемешивание, смесь нагревают до 220 °С, отгоняют острым паром канифольные масла, повышают температуру до 240 ±5 °С и выдерживают 40—60 мин. Канифоль ЭМО имеет кислотное число не менее 155, температуру размягчения не менее 60 °С (I сорт) и 56 °С (II сорт).

В последние годы лесохимические предприятия выпускают клей не в твердом виде, а в виде клея-пасты, централизованно снабжая им бумажные фабрики. Так, клей-пасту из канифоли

ЭМО готовят следующим образом: горячую ЭМО из реактора подают в омылятор, снабженный мешалкой и рубашкой. Охлаждают ЭМО до 100 °С и постепенно, при перемешивании, вводят 16—18%-ный раствор едкого натра, подогретый до 90— 95 °С. Количество щелочи берут из расчета нейтрализации 90—95 % смоляных кислот. Во время введения щелочи в рубашку подают охлаждающую воду, иначе за счет тепла экзотермической реакции нейтрализации произойдет саморазогревание массы выше 100 °С и выброс ее из реактора. Затем продолжают перемешивание массы еще 15—20 мин.

В готовой пасте 70±3 % сухих веществ, содержание малеопи - маровой кислоты не менее 8 % в пересчете на сухое вещество. Клей-пасту перевозят в железнодорожных цистернах и на месте потребления разводят водой до требуемой концентрации.

На ряде предприятий укрепленный клей готовят по технологии Института химии древесины Академии наук ЛатвССР непосредственно из живицы. Очищенную и обезвоженную живицу (терпентин) обрабатывают в реакторе малеиновым ангидридом при температуре 80—90 °С, добавляя реагент во избежание сильного вспенивания очень медленно, небольшими порциями, лучше в расплавленном виде, при непрерывном перемешивании. Из всех смоляных кислот при этой температуре вступает в реакцию только левопимаровая, образуя малеопимаровую кислоту. Реакционная масса разогревается до 100—110 °С. Далее реакционную массу частично нейтрализуют 36—38 %-ным раствором едкого натра; добавляют также и щелочь очень медленно во избежание интенсивного выделения тепла, вспенивания и перебросов. Скипидар отгоняют острым паром и добавляют в готовый клей при перемешивании воду с таким расчетом, чтобы получаемая паста содержала 70±3 % сухих веществ. Клей-па - ста высшего сорта содержит 7—16 % свободных смоляных кислот, не менее 10% малеопимаровой кислоты и не более 1,5% летучих веществ от массы сухого клея. На 1 т клея-пасты расходуется в среднем 841 кг живицы и 57,5 кг малеинового ангидрида.

Клей на основе модифицированной канифоли можно выпускать также в порошкообразном виде.

Для проклейки высокосортной бумаги разработан композиционный клей синтал — смесь равных количеств, считая по сухому веществу, низкомолекулярного стиромаля (сополимера стирола и малеинового ангидрида) и модифицированной тал - ловой канифоли.

Для применения в качестве ингредиента резиновых смесей в производстве шин и резинотехнических изделий экстракционную канифоль модифицируют малеиновым ангидридом (или фумаровой кислотой) и формальдегидом; этих реагентов берут тем больше, чем ниже температура размягчения канифоли. В реактор подают расплавленную канифоль и с помощью паровой рубашки поддерживают ее температуру в пределах 130— 150 °С. Затем включают мешалку и медленно (в течение 3— 4 ч) во избежание сильного вспенивания и выброса массы из реактора добавляют формалин (2—3 % от канифоли в расчете на формальдегид). Реакционную смесь передают во второй реактор, добавляют малеиновый ангидрид (4—5 % от канифоли), перемешивают насосом, постепенно, за 1,5—2 ч, повышают температуру до 190—200 °С, выдерживают в течение часа и охлаждают до 160—170 °С. Готовый продукт—канифоль ЭМ-3 разливают в картонные барабаны или же гранулируют и упаковывают в 3—5-слойные бумажные мешки. Температура размягчения канифоли ЭМ-3 — 70—80 °С, кислотное число 160—170.

Из экстракционной канифоли получают также мягчитель для резиновых смесей (смолу КЭМОН) путем обработки октофо - ром-N (алкилфеноламинной смолой).

Для гранулирования канифоли ЭМ-3 используют ленточные грануляторы. Основная их часть — заключенная в кожух бесконечная лента (конвейер) из специальной стали, скорость движения которой можно изменять в значительных пределах (0,03—0,43 м/с). Общая длина гранулятора 16 м, ширина 2,3 м, высота 2,5 м.

Расплавленная канифоль ЭМ-3 с температурой 140—150 °С непрерывно самотеком поступает через распределительный желоб гранулятора на ленту, образуя на ней слой толщиной около 1,5 мм. Сверху лента обдувается воздухом при помощи вентилятора, снизу орошается холодной водой. В результате интенсивного отвода тепла происходит охлаждение (до 20±10 °С) и затвердевание канифоли. Затвердевший слой на перегибе ленты разламывается на пластинки (гранулы) различной формы, размером обычно 5—10 мм.

Для гранулирования смолы КЭМОН используют барабанные грануляторы, аналогичные барабанным охладителям канифоли.

Эфиры и резинаты канифоли. Применение обычной канифоли в лакокрасочной промышленности нежелательно из-за ее кислотности, легкоплавкости, склонности к кристаллизации и недостаточной влагостойкости. Все эти недостатки могут быть в значительной степени устранены при этерификации канифоли различными спиртами, в результате чего получаются эфиры канифоли. Наибольшее практическое значение из них имеют глицериновый и пентаэритритовый эфиры.

Производство глицеринового эфира канифоли. Этот эфир получают при взаимодействии канифоли с глицерином по реакции

ЗС19Н29СООН + С3Н6 (ОН)3 = С3Н6 (ОСОС19Н29)з + ЗН20.

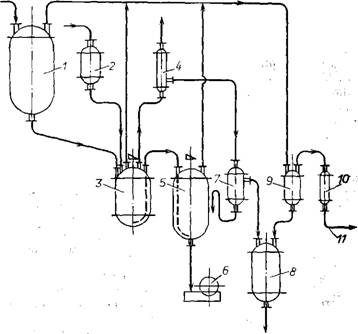

На рис. 12.1 приведена схема технологического процесса получения глицеринового эфира канифоли. Расплавленную канифоль из цеха переработки живицы (или же раздробленную канифоль, расплавленную глухим паром в специальном пла-

|

Рис. 12.1. Схема процесса получения глицеринового эфира канифоли: / — сборник канифоли; 2 — мерник глицерина; 3 — этерификатор; 4, 10 — конденсаторы - холодильники; 5 — охладитель; 6 — охлаждающий барабаи; 7 — флорентина; 8 — сборник канифольных масел; 9— вакуум-приемник; //— вакуум-линия |

Вильнике) загружают в этерификатор, обогреваемый парами ВОТ или электричеством. Этерификатор снабжен лопастной мешалкой и соединен с конденсатором, который может работать и как обратный и как прямой холодильник. Обратный холодильник служит для разделения паров воды и глицерина, отгоняющихся при этерификации. Сконденсировавшийся глицерин возвращается в этерификатор, а пары воды проходят через холодильник далее. Для такого разделения пары охлаждаются в холодильнике на этой стадии процесса не водой, а водяным паром.

После загрузки канифоли температуру в этерификаторе повышают до 240—250 °С, при этом от канифоли отгоняются остатки скипидара и масла. Затем постепенно подают необходимое количество глицерина и этерификацию ведут при 260— 280°С. Для устранения вредного действия кислорода воздуха и для безопасного ведения процесса в этерификатор подают углекислый газ. Содержимое этерификатора непрерывно перемешивают мешалкой и периодически отбирают пробу реакционной массы для испытания. Реакция считается законченной, когда нанесенная на стекло капля пробы после остывания вполне прозрачна, а кислотное число продукта падает до требуемой величины. По окончании этерификации отгоняют под разрежением через прямой холодильник неизрасходованный глицерин, а также канифольные масла (около 3,5 % от канифоли). Готовый эфир канифоли охлаждают сначала в охладителе до 220—230°С, а затем так же, как и живичную канифоль на разливочном аппарате.

Технический эфир канифоли состоит в основном из тригли - церидов смоляных кислот с примесью ди - и моноглицеридов. Он должен быть вполне прозрачным, цвет его по йодометриче - ской шкале не должен быть темнее для высшего сорта 60 единиц и для первого сорта 80 единиц, кислотное число соответственно не более 11 и 12, температура размягчения не ниже 77 и 75 °С, зольность не более 0,1 и 0,15%; он должен полностью растворяться в спиртобензольной или спиртотолуольной смеси; способность к кристаллизации должна отсутствовать.

Для получения высококачественного эфира светлой окраски на 1 т живичной канифоли высшего качества берут 120—140 кг глицерина высокого качества.

Путем частичной этерификации канифоли глицерином по технологии Института физико-органической химии Академии наук БССР получают канифоль некристаллизующуюся модифицированную кабельную (КНМК). Используют живичную канифоль высшего качества, поскольку другие виды канифоли содержат больше жирных кислот, существенно снижающих ее электроизоляционные свойства. Для этерификации берут уменьшенное количество глицерина, а именно 50 кг на 1 т канифоли. Канифоль КНМК имеет температуру размягчения не ниже 70 °С, удельное объемное электрическое сопротивление при напряжении 100±5 В и температуре 110 °С не менее 2• 1012 Ом-см; склонность к кристаллизации отсутствует.

Этерификации глицерином подвергают также экстракционную и талловую канифоль, но обычно после ее модификации.

При этерификации глицерином высокоочищенной нелетучей части еловой и лиственничной живицы получают модифицированный бальзам для кондитерской промышленности, пригодный в качестве основы в рецептурах жевательной резинки.

Производство пентаэритритового эфира канифоли. Схема технологического процесса получения пентаэритритового эфира канифоли подобна описанной выше. Этот эфир получают в результате взаимодействия канифоли и четырехатомного спирта пентаэритрита в течение 7—9 ч при 260—270 °С:

4С19Н29СООН -+ С (СН2ОН)4 ->■ С (СН2ОСОС19Н29)4 + 4Н20.

Путем частичной (на 30%)' этерификации пентаэритритом талловой канифоли можно получить кабельную канифоль КМТК, по электроизоляционным свойствам не уступающую КНМК, но более дешевую.

Производство эфиров модифицированной канифоли. Эфиры модифицированной канифоли, в том числе разработанные ЦНИЛХИ различные элканы, имеют еще более высокое качество, чем эфиры обычной канифоли.

В настоящее время вырабатывают глицериновые эфиры по - лимеризованной, гидрированной, малеинизированной и модифицированной формальдегидом канифоли, а также пентаэритри - товые эфиры малеинизированной канифоли.

Глицериновый эфир полимеризованной живичной канифоли (элкан А-110) имеет высокую температуру размягчения— 100— 115 °С; он используется в составе термоклеев (клеев-расплавов) для оклеивания облицовочными материалами кромок щитовых деталей мебели.

Глицериновый эфир гидрированной живичной канифоли (элкан А-120) имеет температуру размягчения не ниже 76 °С и кислотное число не более 10. Предназначен для использования в производстве пигментов, красителей, липких лент.

Глицериновый эфир малеинизированной живичной канифоли (смола КМ) входит в состав масляных и нитроцеллюлозных лаков и эмалей. Смола КМ имеет температуру плавления в капилляре 110—125 °С, кислотное число не выше 13, цвет по йодометрической шкале не более 60 (для высшего сорта).

Глицериновый эфир малеинизированной или фумаризован - ной талловой канифоли (элкан Г-102-6) имеет температуру размягчения не ниже 80 °С, кислотное число не более 18. Его применяют в качестве адгезионной добавки к термоклеям, используемым при изготовлении влагопрочного гофрированного картона по методу термосклеивания. Элкан Г-102-10, отличающийся более высокой (не ниже 100 °С) температурой размягчения, используют в качестве заменителя инден-кумароновой смолы в рецептуре мебельного клея-расплава КРУС-2.

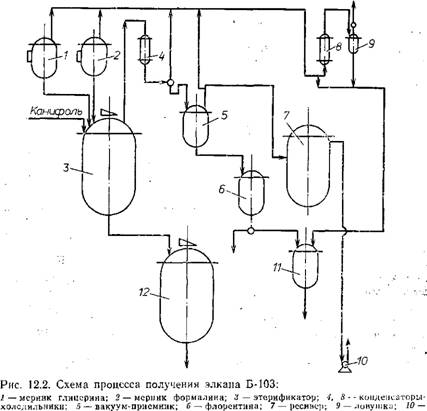

Глицериновый эфир экстракционной канифоли, модифицированной формальдегидом (элкан Б-103), входит в состав термоклеев, применяемых в мебельной промышленности; его температура размягчения не ниже 80 °С, кислотное число не более 13.

Введение элканов в состав термоклеев придает им необходимые адгезионные и технологические свойства. Термоклеи при нагревании до 140—160 °С становятся текучими и могут быть легко нанесены на склеиваемые поверхности. При охлаждении они быстро затвердевают и образуют прочную клеевую пленку. Благодаря таким свойствам их применяют также в полиграфической промышленности для бесшвейного клеевого скрепления книг на автоматических поточных линиях.

Пентаэритритовые эфиры малеинизированной живичной канифоли (смолы ПЭМАК, ПКМ-130, синрезол М-80) используются для изготовления полиграфических красок. Смола ПЭМАК имеет температуру плавления в пределах 120—140°С и кислотное число не более 20; сходные свойства и у других видов таких смол. ...

|

Вакуум-насос; 11 — сборник сточной воды; 12 — охладитель |

Путем неполной этерификации малеинизированной или фу - маризованной живичной канифоли пентаэритритом получают щелочерастворимую смолу элкан А-201, используемую в качестве компонента самоблестящих составов для ухода за полами, мебелью и др. Аналогичным путем, но на основе полимеризованной канифоли, получают смолу для полиграфических красок.

Этерификация модифицированных видов канифоли производится в общем так же, как и обычной канифоли, однако могут вводиться некоторые изменения технологии, температурного режима и др. Например, элкан Б-103 вырабатывают следующим образом (рис. 12.2).

В расплавленную экстракционную канифоль при 140—150 °С постепенно, не допуская вспенивания, вводят формалин (не менее 4 % от канифоли в расчете на формальдегид). Повышают температуру до 210—220 °С и добавляют в реакционную смесь при перемешивании катализатор — окись кальция (0,1 %) и глицерин (10% от канифоли). Через час нагрев усиливают и повышают температуру до 260—270 °С, после чего выдерживают необходимое время (4,5—5 ч) для снижения кислотного числа до нормы. При таком ступенчатом ведении процесса достигается более полная этерификация смоляных кислот. Затем продукт подсушивают при температуре 260—270 °С под разрежением (остаточное давление 5—8 кПа) до тех пор, пока в результате отгонки канифольных масел температура размягчения не достигнет нормы, охлаждают до 160—180°С и разливают в картонные барабаны.

Производство резинатов канифоли. В настоящее время наибольший интерес представляют резинаты модифицированной канифоли, имеющие значительно более высокую температуру плавления, чем канифоль. Некоторые из них, например кальциевая или цинкокальциевая соли полимеризованной канифоли, применяются в качестве смоляной основы для высококачественных полиграфических красок.

Цинковая соль полимеризованной канифоли с содержанием не менее 8,5 % цинка имеет температуру плавления 140— 150 °С. Для ее получения в расплавленную полимеризованную канифоль вводят при интенсивном перемешивании уксусно-кис - лый цинк и повышают температуру до 270 °С, после чего отгоняют под разрежением уксусную кислоту и канифольные масла. При этом во избежание окисления нагретой канифоли воздух в реакторе вытесняют инертным газом.

Кальциевая соль полимеризованной канифоли (релкан-1) содержит 2% кальция и имеет температуру размягчения 115— 140 °С. Ее получают так же, как цинковую соль, но вместо уксусно-кислого цинка берут уксусно-кислый кальций или его смесь с окисью кальция.

Отходящие газы от различных аппаратов лесохимических производств содержат значительное количество паров летучих веществ и подлежат очистке с целью предотвращения попадания их в атмосферу и регенерации некоторых из них. Газовые выбросы …

Количество промышленных стоков и степень их загрязненности зависят от принятой схемы технологических процессов и на различных заводах колеблются в весьма широких пределах. В частности, при экстракции уксусной кислоты из жижки …

В процессах производства лесохимических продуктов образуются различные сточные воды — отбросные воды ректификационных аппаратов, промывные, подсмольные и подскипидар - ные воды и др. Все они объединяются общим названием промышленных стоков …

msd.com.ua

Способ получения эфира канифоли илимодифицированной канифоли

Союз Советскик

Социавистических

Республик

ОПИСАНИЕ

It АВТОИ:КОМУ СВИ ЕТИНзСТВУ (61) Дополнительное к авт. саид-ау (22) Заявлено 20.04. 79 (21) 2756144/23-05 (51)М. К>. с присоединением заявки ¹ (23) Приоритет

С 09 F 1/04

Государстасикый коиктст

СССР оо дмаи кзоорстсний к открыткй

Опубликовано 07,02.81, Бюллетень Н9 5 (53) УДК 668.478.24 (088. 8) Дата опубликования описания 07. 02. 81 (54) СПОСОБ ПОЛУЧЕНИЯ ЭФИРА КАНИФОЛИ

ИЛИ ИОДИФИЦИРОВАННОИ КАНИФОЛИ

Изобретение относится к области химической технологии, а именно к получению эфиров канифоли, которые используются в различных областях промышленности, например химической, лакокрасочной, целлюлозно-бумажной.

Известны способы получения глицериновых эфиров канифоли путем нагревания канифоли с избытком глицерина (13,5%) при 270-280 С в течение продолжительного времени (17-18 ч) (11, путем обра",5отки канифоли избытком спирта при 285-325ОC в течение

10 ч Г21 °

Известен также способ получения глицеринового эфира канифоли, заключающийся в том, что канифоль выдерживают при 270 С с 12,5% глицерина в течение 6,5 ч, после чего избыток глицерина удаляют с помощью вакуума. 31

Наиболее близким к предлагаемому является способ этерификации канифоли избытком глицерина (10-12%) сначала при 250оС а затем в течение 6 ч при 280оС (4) .

Однако при получении глицериновых эфиров по существующим способам, в том числе и по прототипу, необходим избыток глицерина, так как при температуре этерификации выше 220 С часть глицерина, не вступая в реакцию со смоляными кислотами канифоли, 5 улетучивается (T.êèï. 993-..ого глицерина 239 С, а 98%-ного — 208 С).

Кроме того, смоляные кислоты канифоли являются не стабильными при температурах выше 220 С, в результате чего происходит термоокислительная деструкция канифоли, приводящая к увеличению потерь и уменьшению выхода эфира канифоли. При этом температура размягчения полученного эфира канифоли за счет присутствия продуктов разложения канифоли понижается.

Целью изобретения является увеличение выхода и повышение качества глицеринового эфира канифоли.

Поставленная цель достигается тем, что этерификацию канифоли проводят в две стадии: первую при 200-220 С о в течение по крайней мере 1 ч с получением глицеринабиетата, вторую при

265-235оС в течение 5-6 ч до полной зтерификации канифоли с получением глицеринтриабиетата (до кислотного числа не более 10).

В расплав канифоли загружают

8-10Ъ глицерина в зависимости от кислотности канифоли, затем темпера802342 туру реакционной массы повышают до

200-220 С и выдерживают при этой температуре не менее 1 ч. При этом одна из первичных гидроксильных групп глицерина вступает в- реакцию с карбоксильной группой смоляной кислоты, образуя частично этерифицированный продукт — глицеринабиетат

НОСЫ2., 1

С „Н2 СОО Н+ НО СН вЂ” С „Н„СООЕН

-Н2 0 1 Н2 НО К

E0Ch3

В результате этого на первой стадии весь глицерин вступает в реакцию со смоляными кислотами. Затем температуру реакционной массы повышают до

265-275ОC и выдерживают при этой температуре до полной этерификации смоляных кислот канифоли (до кислотного числа не более 10). При этом в реакцию со .смоляными кислотами вступают непрореагировавшие на первой стадии первичные гидроксильные группы глицеринабиетата,-образуя полностью этерифицированный продукт глицеринтриабиетат

С Н СООСК

Н СООСН Ощн ОоООсн

I 1

НО С>4 + О-С19ищСООН вЂ” С Н ОСООСН

1 чосн х

По окончании реакции этерификации (кислотное число не более 10) проводят вакуумподсушку продукта, который затем подают на розлив.

В результате связынания части смоля ных кислот канифоли на первой стадии и снижения кислотности реакционной среды при дальнейшем ее нагревании (265-275 C) термоокислительная деструкция канифоли значительно снижается, а снижение количества продуктов термораспада ведет к повышению температуры размягчения получаемого глицеринового эфира канифоли на

3-4Ъ. Соответственно увеличивается выход эфира канифоли на 1-5% н зависимости от вида исходной канифоли.

Поскольку на первой стадии этерификации при 200-220ОС весь глицерин вступает в реакцию с канифолью с образованием глицеринабиетата, который является термостабильным продуктом, на второй стадии процесса потери глицерина за счет испарения исключаются, н результате чего достаточно применять 8-10% глицерина вместо 10-13,5%. Ниже представлены примеры, иллюстрирук цие изобретение.

П р и м. е р 1. Расплавленную сосновую живичную канифоль и 10% глицерина (от массы канифоли) загружают в реактор, снабженный мешалкой, термометром и холодильником, затем повышают. температуру реакционной массы до 200 С и выдерживают 1 ч, Далее температуру реакционной массы повышают до 265 "С и выдержинают до полной этерификации смоляных кислот канифоли (до кислотного числа не более 10). После накуумподсушки при 260 C продукт подают на розлив. о

Выход эфира 103% от канифоли. Температура размягчения эфира 82 С.

Пример 2. Расплавленную гидрированную сосновую живичную канифоль и 10% глицерина загружают н реактор, повышают температуру реакционной массы до 210 С и выдерживают 1 ч. Далее температуру реакционной массы повышают до 265оС и выдерживают до полной этерификации смоляных кислот канифоли (до кислотного числа не более 10). При 260 С проводят вакуумподсушку продукта и затем подают на розлив. Выход эфира канифоли 103%, температура размягчения эфира 79 С.

Пример 3. Расплавленную полимеризованную живичную сосновую канифоль и 8% глицерина загружают н реактор, =-атем повышают температуру реакционной массы до 220 С и ныдержинают 70 мин. Далее температуру реакционной массы повышают до

275 С и выдерживают до полной этерификации смоляных кислот канифоли.

После накуумподсушки при 270 С продукт подают на розлив. Выход эфира канифоли 101-о оканифоли, температура размягчения эфира 104ОС.

Пример 4. Расплавленную сосновую экстракционную канифоль и 8о глицерина загружают н реактор, затем повышают температуру реакционной массы до 200ОC и выдерживают 1 к. Далее температуру реакционной массы повышают до 265 С и выдерживают до кислотного числа не более 10. После этого продукт подсушивают н вакууме при 260 С и затем о подают на розлив. Выход эфира канифоли 994 температура размягчения эфира 63 С.

Пример 5. Расплавленную таллоную канифоль и 9% глицерина загружают н реактор, затем повышают температуру реакционной массы до

215ОC и выдерживают 1 ч. Далее температуру реакционной массы повышают до 270 С и ныдер>кивают до кислотного числа не более 10. После этого ныдер>

Использование данного способа зтерификации канифоли глицерином имеет следующие преимущества: сокращается расход глицерина с 1012,5 до 8-10%, увеличивается на

1-5Ъ выход эфира канифоли, повышается температура размягчения эфира канифоли;

Пример 6. Расплавленную сосноную экстракционную канифоль, 802342

1% малеинового ангидрида или фумаровой кислоты, и 10% глицерина загружают в реактор, затем повышают температуру реакционной массы до

215 С и выдерживают 1 ч. Далее температуру реакционной массы повышают до 270 С н выдерживают до киса лотного числа не более 10. После этого выдерживают продукт в вакууме при

265 С и затем подают на розлив.Выо

И ход эфира канифоли

t температура размягчения эфира 75 С.

Сравнительная характеристика глицериновых эфиров канифоли, полученных по способу-прототипу и предлагаемому способ>

Соснозая живичная канифоль

78

Прототип

Способ по изобретению

103

60

Соснрвая экстракционная канифоль

95

Прототип

Способ по изобретению

99

100

Прототип

Способ по изобретению

Талло в ая. канифоль

100

Гидрированная сосновая живичная канифоль

98

Прототип

Способ по изобретению

103

80

100

100

Прототип

Способ по изобретению

Полимеризованная сосновая живичная .канифоль

101

104

87

100

Прототип

Способ по изобретению

Полимеризованная сосновая экстракционная канифоль

100

100

Формула изобретения

Способ получения эфира канифоли или модифицированной канифоли путем нагревания канифоли с глицерином и последующего вакуумирования продукта> 45 модифицированную 4Ъ формальдегида и

8Ъ глицерина, загружают в реактор, затем повышают температуру реакционной массы до 200ОC и выдерживают

1 ч. Далее температуру реакционной массы повышают до 265 С и выдерживают до кислотного числа не более 10.

После .этого продукт подсушивают в вакууме при 260 C и затем подают на розлив. Выход эфира канифоли 100%, температура размягчения 83ОC °

Пример 7. Расплавленную талловую канифоль, модифицированную о т л ч ч .а ю шийся тем, что, с целью увеличения выхода н повышения качества продукта, сначала реакционную массу нагреваЮт по крайней мере

1 ч при 200-220 С, а затем температуру поднимают до 265-275 С и вы802342

Составитель Т. Бровкина

Техред М. Рейвес Корректор М. Демчик

Редактор П. Горькова

Тираж 695 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 10506/31

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4 держивал при этой температуре до полной этерификации канифоли глицерином.

Источники информации, принятые во внимание при экспертизе

1. Патент сЫА 2366589. кл. 260 -26,. опубляк . 1941.

2. Патент QUA 9 2369125, кл. 260-26, опублик, 1941.

3 ° Патент CldA 9 2154629, кл. 260-26, опублик. 1939.

4. Зандерманн В. Природные смолы, скипидары, талловое масло. М., Лесная прожиаленность," 1964, с. 286-287 (прототип).

www.findpatent.ru

Канифоль и ее производные

В промышленности различают два основных вида канифоли: живичную и экстракционную.

Канифоль живичная добывается из живицы различных хвойных деревьев, в СССР преимущественно из сосны. Она получается в остатке после отгонки из живицы скипидара, состоящего в основном из терпенов.

Канифоль экстракционная добывается главным образом экстракцией пневого осмола органическими растворителями.

Процесс образования в древесине живицы в достаточной степени не изучен. Свежая, только что вытекшая из дерева живица представляет собой светлую вязкую жидкость. При хранении живица густеет и из нее выделяются кристаллы смоляных кислот. Смоляные кислоты свежей канифоли называются первичными, после изомеризации—вторичными.

По Арбузову, к первичным смоляным кислотам относятся: декстропимаровая ; левопимаровая и а-сапиновая.

К вторичным кислотам относятся изомеризованные первичные кислоты: абиетиновая и дегидроабиетиновая. Более устойчивой является абиетиновая кислота, которая в основном и обнаруживается в продуктах нагревания канифоли: СООН

Канифоль растворяется в метиловом, этиловом и амиловом спиртах, в бензоле, ацетоне, хлороформе, сероуглероде, скипидаре, маслах, эфире, уксусной кислоте и щелочах.

Удельный вес канифоли

Смоляные и канифольные масла находят применение в производстве суррогатных олиф, колесных мазей и других технических продуктов.

Получение живичной канифоли. Поступившую с промыслов живицу нагревают в плавильниках до температуры 85—95°, откуда подают в отстойник, где отстаиваются примеси и до 98% воды. В отстойник добавляют поваренную соль для лучшего отстаивания воды, а также фосфорную кислоту и кальциевые соли для осветления живицы.

Отстоявшуюся живицу на большинстве заводов подают в уверительную колонну, где отделяется скипидар и полностью отгоняется вода.

Горячая живичная канифоль разливается в бочки, в которых она и поступает к потребителю в виде стекловидной массы. При хранении канифоль способна кристаллизоваться.

Кроме этого, канифоль применяется для проклейки бумаги, для изготовления мыл, креолина, аппретуры, консистентных смазок, электроизоляционных материалов, липких пластырей и для многих других целей.

Химическая активность канифоли, обусловленная наличием в ее составе непредельных смоляных кислот, широко используется для получения различных производных: резинатов, эфиров, продуктов конденсации и др. Эти производные носят название препарированных смол. Химическая характеристика препарированных смол определяется теми типами соединений, которые образуются при взаимодействии смоляных кислот с соответствующими веществами.

В расплавленную и нагретую до 200—210° канифоль, находящуюся в этерификаторе, в котором создано пониженное давление, постепенно добавляют глицерин из расчета на 100 частей канифоли 10—12 частей глицерина и одновременно поднимают температуру до 280° При этоЯ темпе ратуре массу выдерживают 1,5—2 часа. Затем температуру реакционной массы поднимают до 305° для удаления остатка глицерина.

Длительное нагревание при 305° опасно, так как Может вызвать повышение кислотного числа эфира вследствие его частичного разложения.

Готовность продукта определяется по прозрачности охлажденной капли смолы на стекле и по кислотному числу.

, По ускоренному методу получения глицеринового эфира канифоли процесс этерификации ведут в присутствии катализаторов—небольших количеств металлического цинка или окиси кальция. Отгонка глицерина производится в вакууме. В результате этерификации канифоли получается продукт, состоящий в основном из триглицеридов смоляных кислот.

Эфир гарпиуса применяется в качестве полуфабриката в производстве масляных лаков, нитролаков и эмалей.

Пентаэритритовый эфир канифоли получается в основном аналогично глицериновому эфиру; получение эфира проводится при несколько более низкой температуре, а именно при 260—270°.

Эфиры канифоли

Для получения полностью замещенного пентаэритритового эфира абиетиновой кислоты на 1 моль пентаэритрита берут 4 моля канифоли:

Пентаэритритовый эфир канифоли растворим в обычных лаковых растворителях ; имеет температуру размягчения 95—100°, кислотное число 10—25. Применяется главным образом в масляных лаках и эмалях; ускоряет их сушку, сообщает пленкам твердость, водоустойчивость и атмосферостойкость.

Канифольно-малеиновый аддукт представляет собой продукт конденсации канифоли и малеинового ангидрида:

СН3 СООН СНа СООН

Температура плавления аддукта до 140°, кислотное число 100—110. Применяется в спиртовых, масляных и нитроцеллюлозных лаках.

Канифольно-малеиновый аддукт, этерифицированный глицеридом, получается в две стадии:

1) получение неполного глицеринового эфира малеиновой кислоты;

2) получение канифольно-малеинового аддукта и его этери. фикация глицерином.

Абиетиновая смола представляет собой окисленную канифоль полученную из еловой серки. Еловую серку подвергают экстракции бензином, а затем остаток обрабатывают бута- нолом. После отгонки из экстракта спирта полученную смолу при 210—220° в течение 2—4 час. продувают воздухом. Абиетиновая смола имеет температуру размягчения 94°, кислотное число 81 число омыления 145. Применяется в нитролаках.

www.malolikto.ru