комплексный модификатор к цементному бетону. Поликарбоксилатные эфиры

Добавки для бетона

Высокоэффективные суперпластификаторы на базе эфиров поликарбоксилатов: принцип действия, факторы, влияющие на их эффективность в бетонах; возможности применения в современных технологиях производства бетона.

В течение последнего десятилетия суперпластификаторы на базе поликарбоксилатов (РСЕ) стали примером успешного внедрения новой технологии в производстве бетонов. Начав свой путь в производстве самоуплотняющихся бетонов, они постепенно проникли и в область сборного железобетона. Шаг за шагом, эти добавки стали активно применяться производителями товарного бетона и, не в последнюю очередь, производителями готовых ЖБИ. Благодаря специфике действия РСЕ.пластификаторы позволяют производителям бетона получать продукты с улучшенными характеристиками и оптимизировать процесс производства, как с точки зрения экономики, так и с точки зрения экологии. В зависимости от химической структуры полимеров и принципа их действия, РСЕ-суперпластификаторы могут быть разработаны специально для конкретных целей. При производстве сборного железобетона полимеры с длинными боковыми цепями по-

зволяют получить продукт с высокими показателями раннего набора прочности. Главная цепь полимера может быть оптимизирована посредством модификации плотности электрического заряда для достижения максимальных показателей (максимально длительной) удобоукладываемости смесей товарного бетона. Чтобы полностью раскрыть свои свойства

в бетоне, РСЕ-суперпластификатор должен быть совместим с другими компонентами бетонной смеси. Химический состав цементов, используемых при производстве смеси, и, в особенности, содержание в них сульфатов, может значительно повлиять на эффективность добавок. На действие суперпластификатора может повлиять и тип песка-наполнителя. Благодаря химической структуре частицы полимера легко встраиваются в слои глины, если глина присутствует в качестве

примеси в песке, и таким образом могут существенно потерять эффективность. Знание свойств и специфики поведения

РСЕ-суперпластификаторов позволяет производителям полностью использовать преимущества РСЕ-технологии.

Самоуплотняющиеся бетоны (СУБ) и сверхвысокоэффективные бетоны (СВЭБ) могут быть получены только с использованием РСЕ-пластификаторов. При производстве стандартных высокопрочных бетонов добавки заменяют используемые традиционные продукты, благодаря их большому разнообразию и высокой эффективности.

Эфиры поликарбоксилатов — от разработки до настоящего времени

Разработка эфиров поликарбоксилатов (PCE) очень тесно связана с самоуплотняющимся бетоном (SCC). В начале 80_х годов прошлого столетия в Японии был заявлен первый патент на эту группу веществ и их использование в качестве суперпластификаторов для бетона. В середине 80_х годов в Японии приступили к реализации первых проектов

с использованием эфиров поликарбоксилатов и самоуплотняющегося бетона. Наиболее известными из объектов являются, прежде всего, мост через залив в Токио (Tokio Bay Bridge) и центральные высотные здания в Токио (Tokio Central Towers). Прошло еще около 10 лет прежде чем эти продукты в середине 90_х годов появились в Европе. Начиная с этого времени, процесс пошел очень быстро: разработки новых продуктов обеспечили на рынке доступ к эфирам поликарбоксилатов

и их использованию в качестве добавок к бетону.

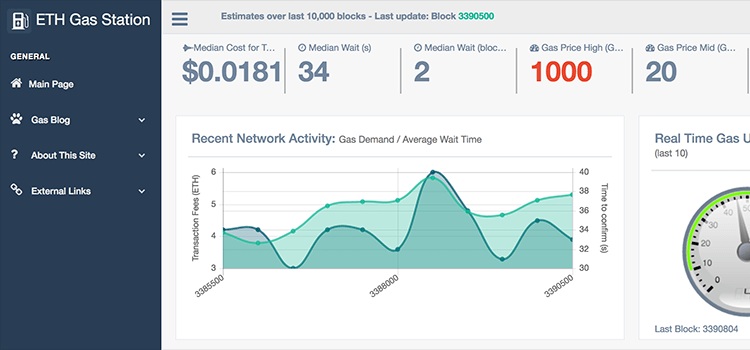

Благодаря особым свойствам этого класса веществ, их исключительной эффективности и их разнообразию, в течение последующих 10 лет эфиры поликарбоксилатов завоевали более половины объема рынка в области пластификаторов и суперпластификаторов в Западной Европе. Сначала главной сферой применения РСЕ_суперпластификаторов было производство сборных элементов. При этом решающую роль играло сильное разжижающее действие, значительное повышение ранней прочности бетонов при использовании этих продуктов и применение самоуплотняющихся бетонов. Это очень хорошо видно на примере (рисунки 2 и 3).

Сильное разжижающее действие PCE-проявляется в значительно более низкой дозировке, прочность продукции по сравнению с традиционными суперпластификаторами на базе натриевого нафталинсульфоната (BNS, Рис. 2) или меламинсульфоната (Рис. 3) возрастает в несколько раз. Дальнейшие разработоки суперпластификаторов на базе PCE обеспечили производство полимеров, которые соответствовали потребностям промышленности, производящей

товарный бетон. В этой области применения большое значение имело, прежде всего, длительное сохранение консистенции и стабильная высокая прочность изделий по сравнению колебаниями этих показателей при обычном

производстве. Использование соответствующих РСЕ-суперпластификаторов впервые создало возможности для производства бетонов с длительной удобоукладываемостью в течение 90 минут и более при показателях раннего набора прочности, позволяющих снять опалубку уже на следующий день после укладки бетона (смотри Рис. 4).

Как показано на рисунке, бетон очень хорошо сохраняет консистенцию при 20°C в течение более 90 минут согласно требованиям; 1 день спустя предел прочности бетона при сжатии составлял 8,7 Н/мм2, т.е. уже был достаточным для снятия опалубки. По сравнению с использованием обычных СП появляется возможность производства на заводе бетона,

готового к укладке. Дополнительной регулировки консистенции бетона для его укладки на строительной площадке, зачастую недостаточно обученным персоналом, что могло раньше приводить к ошибкам, уже не требуется. Таким образом, исключается причина возникновения ошибок: периодически случалось так, что на месте укладки бетона в него добавляли

воду, чтобы получить консистенцию, необходимую для укладки бетона, или бетон укладывали слишком застывшим. В результате возникало, например, разделение смеси, снижалась прочность, ухудшалось качество готовой бетонной поверхности или падал показатель долговечности бетона - проблема всем хорошо известная. Для гидротехнического бетона, который применяется в производстве таких бетонных изделий, как например мостовые конструкции, бетонные трубы, водоводы и черепица, в течение нескольких лет также успешно используют поликарбоксилаты (PCE). Благодаря особым свойствам РСЕ могут применяться для значительного улучшения уплотняемости бетона и тем самым для оптимизации производственного процесса и состава бетона, например, за счет снижения содержания цемента.

На рисунке 5 в качестве примера отражено заметное уменьшение содержания цемента благодаря использованию добавки, содержащей поликарбоксилаты (PCE).

Структура и действие эфиров поликарбоксилатов

Как показано на примерах, для суперпластификаторов на базе поликарбоксилатов (PCE) характерно чрезвычайно большое разнообразие свойств и их действия и обусловленное этим широкое применение этих веществ. Можно ли представить реакцию этих продуктов в виде модели, и почему определенные полимеры имеют совершенно определенные свойства?

Ниже нам хотелось бы дать ответ на эти вопросы, что позволит нам в дальнейшем объяснить выбор продуктов для конкретных применений. Схема строения молекулы эфиров поликарбоксилатов показана на рисунке 6.

В главной цепи полимера мы обнаруживаем группы молекул с отрицательным электрическим зарядом карбоксилатные группы. Новыми являются боковые цепи, прикрепленные к главной цепи полимера. Путем варьирования длины главных и боковых цепей, а также количества групп карбоксилатов и боковых цепей теперь можно теоретически изготавливать множество различных видов продукции. Разнообразие продуктов может быть еще большим, если в главную и боковую цепь

встраивать другие группы молекул. Как нам уже известно на примере нафталиновых и меламиновых сульфонатов, моле-

кула полимера вследствие своего отрицательного электрического заряда адсорбируется поверхностью зерна цемента. При этом у сульфонатов происходит их быстрое и почти полное поглощение, в то время как у PCE-пластификаторов их адсорбционными свойствами можно целенаправленно управлять путем изменения количества карбоксилатных групп. Дополнительно к диспергированию вследствие электростатического отталкивания зерен цемента эти зерна удерживаются

на расстоянии одно от другого еще и за счет длинных боковых цепей. Этот принцип действия называют пространственным диспергированием» (Рис. 7).

Определяющим фактором эффективности суперпластификатора на базе эфиров поликарбоксилатов (PCE) являются его адсорбционные свойства. Эти свойства зависят, прежде всего, от молекулярной структуры полимера, химических условий в поровом растворе и физико_химических свойств поверхности цемента. Высокая плотность зарядов, то есть большое количество карбоксилатных групп у главной цепи приводит к быстрой и полной адсорбции полимеров. Этому способствует и быстро реагирующая поверхность зерна цемента, при этом доминирующую роль играют фазы C3A. На реакционную способность поверхности цемента влияет содержание в нем ионов сульфатов. Содержание ионов сульфатов в поровом растворе имеет решающее значение. Адсорбционные свойства различных продуктов в одних и тех же условиях показаны на рисунке 8.

Традиционные суперпластификаторы на базе нафталинсульфонатов (NSF) и метилсульфонатов (MSF) адсорбируются очень быстро и с высокой степенью адсорбции, составляющей, как правило, более 90%.

PCE-суперпластификаторы, напротив, имеют разброс свойств. Типичным продуктом для применения в производстве сборного железобетона является PCE D с высокой скоростью адсорбции и высокой степенью адсорбции. Продукты A, B

и C , напротив, отличаются медленной адсорбцией и невысокой степенью адсорбции.

Факторы, влияющие на эффективность PCE-суперпластификаторов

Эффективность PCE суперпластификаторов определяется целым рядом факторов. Как было показано, эффективность действия добавок зависит от их химической структуры. Влияние адсорбционных свойств PCE-пластификатора на свойства бетона, показано на рисунке 9.

Продукт PCE 1 с очень высокой скоростью адсорбции и высокой степенью адсорбции вызывает заметную потерю консистенции бетона в течение 90 мин. Полимер PCE 2 , с очень низкой степенью адсорбции и очень низкой

скоростью адсорбции, напротив, приводит к дополнительному разжижению, т.е. к улучшению консистенции. При использовании «идеального» полимера можно получить очень хорошее сохранение консистенции бетонной смеси.

Влияние различных цементов на эффективность одного и того же PCE-пластификатора показано на рисунке 10.

Другие компоненты также могут оказывать статистически достоверное влияние на эффективность PCE- суперпластификатора. Здесь следует особо отметить песок (смотри Рис. 11).

Если в песке в качестве примеси присутствует глина, то PCE-полимеры могут необратимо встраиваться в слои глины, что снижает их действие в качестве пластификаторов для бетона, то есть их эффективность в значительной мере теряется.

Для сохранения действия PCE-суперпластификатора важно, чтобы его свойства оптимально соответствовали условиям его применения. Для сохранения его постоянного действия в бетоне в течение длительного времени определяющее значение имеет, прежде всего, постоянное качество используемого цемента, а также песка, заполнителей бетона и прочих компонентов. Рекомендуется заранее проверить влияние этих изменений на эффективность PCE-суперпластификатора.

В случае необходимости необходимо адаптировать суперпластификатор к новым условиям или выбрать другой,

более подходящий полимер.

Примеры использования PCE-суперпластификаторов

С разработкой и первым применением PCE-суперпластификаторов была тесно связана разработка самоуплотняющегося бетона (SCC). Производство самоуплотняющегося бетона невозможно без высокоэффективных пластификаторов. Особенно в производстве сборного железобетона самоуплотняющийся бетон (SCC) в Западной Европе уже занимает

большую долю на рынке, в частности в Голландии, Дании и Швеции. Высокое содержание мелкодисперсных частиц и обычно низкий показатель водоцементного отношения вызывают необходимость использования высокоэффективного пластификатора на базе PCE. Кроме того, действие PCE-суперпластификаторов положительно влияет на вязкость

самоуплотняющегося бетона. Наряду с производством сборного железобетона PCE-суперпластификаторы в последние

годы завоевали и производство товарного бетона. Высокая эффективность и способность сохранять консистентность являются важными техническими аргументами для применения этих суперпластификаторов. Кроме того,

возможность производства бетонов с более мягкой консистенцией, вплоть до самоуплотняющегося бетона (SCC), обеспечивает большой экономический потенциал. В качестве примера можно привести строительство объекта вблизи входа в офисный центр (рисунки 12.14), а также укладку защитного слоя бетона на строительной площадке. Для демон-

страционных целей один раз был использован бетон обычной, твердой консистенции (F 3) и один раз - самоуплотняющийся бетон (SCC) (Рис. 15).

Показаны преимущества, которые проявляются при укладке бетона, например, быстрота укладки, отсутствие воздействия шума, меньшее количество источников ошибок и меньшая потребность в рабочей силе.

Выводы

Пластификаторы на основе эфиров поликарбоксилатов благодаря особому механизму их действия и гибкой химической структуре позволяют изготовителям добавок для бетона использовать эти особые свойства с учетом сфер применения. В производстве сборного железобетона доля используемых РСЕ добавок на рынке Западной Европы составляет уже более 50%. Что касается товарного бетона, эти продукты в настоящее время используются, главным образом, для производства

самоуплотняющегося бетона (SCC) и их потенциал еще далеко не исчерпан. Эти примеры показывают, что пластифика-

торы на базе PCE также могут внести свой вклад в экономичное и качественное выполнение технических требований и сделать бетон привлекательным, недорогим и перспективным строительным материалом.

www.nt-stroy.ru

Диссертация на тему «Комплексные модификаторы на основе эфиров поликарбоксилатов и активных минеральных добавок для тяжелого конструкционного бетона» автореферат по специальности ВАК 05.23.05 - Строительные материалы и изделия

1. Антоневич, Н.К. Гидравлические свойства каолиновых глин / Н.К. Ан-тоневич. М.: Изд-во научно-технической литературы. - Вып. 32, 1931. - 38 с.

2. Бабков, В.В. Особенности структурообразования высокопрочного цементного камня в условиях длительного твердения / В.В. Бабков, P.P. Сахибгаре-ев, А.Е. Чуйкин и др. // Строительные материалы. № 10, 2003. - С. 23-25.

3. Бабушкин, В.И. Термодинамика силикатов / В.И. Бабушкин, Г.М. Матвеев, О.П. Мчедлов-Петросян. М.: Стройиздат, 1986. - 406 с.

4. Баженов, Ю.М. Модифицированные высококачественные бетоны / Ю.М. Баженов, B.C. Демьянова, В.И. Калашников. М.: Изд-во Ассоциации строительных вузов, 2006. - 368 с.

5. Батраков, В.Г. Модифицированные бетоны. Теория и практика / В.Г. Батраков. М.: Высшая школа, 1998. - 768 с.

6. Батраков, В.Г. Применение суперпластификаторов в бетоне. / В.Г. Батраков, Ф.М. Иванов, Е.С. Силина и др. // Обзорная информация ВНИИИС. Серия 7. - Вып. 2, 1982. - 59 с.

7. Батраков, В.Г. Модификаторы бетона новые возможности / В.Г. Батраков // Мат-лы 1-й Всерос. конф. по проблемам бетона и железобетона. - М.: Ассоциация «Железобетон», 2001. - Кн. 1. - С. 184-208.

8. Батудаева, А.В. Высокопрочные модифицированные бетоны из самовыравнивающихся смесей / А.В. Батудаева, Г.С. Кардумян, С.С. Каприелов // Бетон и железобетон. № 4, 2005. - С. 14-18.

9. Бутт, Ю. М. Практикум по химической технологии вяжущих материалов / Ю.М. Бутт, В.В. Тимашев. М.: Высшая школа, 1973. - 504 с.

10. Бутт, Ю.М. Образование и свойства гидроалюмината кальция 4Са0-А1203-19Н20 / Ю.М. Бутт, В.М. Колбасов, Г.В. Топильский // Известия АН СССР: Неорганические материалы. Т. 4. -№ 4, 1968, С. 568-572.

11. Вовк, А.И. Физико-химические закономерности гидратации и твердения пластифицированных цементных систем: Автореферат дисс. на соиск. уч. степени доктора техн. наук / А.И. Вовк. М., 1994. - 36 с.

12. Вовк, А.И. Современные представления о механизме пластификации цементных систем / А.И. Вовк // Бетон и железобетон пути развития: Научн. труды 2-ой Всерос. конф. по бетону и железобетону. - М.: Дипак, 2005. - Т. 3. -С. 740-753.

13. Волженский, А.В. Бетоны и изделия из шлаковых и зольных материалов / А.В. Волженский, Ю.С. Буров, Б.Н. Виноградов и др. М.: Стройиздат, 1969.-391с.

14. Гамалий, Е.А. Органо-минеральный комплекс для модифицирования цементных композиций / Е.А. Гамалий, Б.Я Трофимов // «Строительство-2009»: Мат-лы юбилейной Международной научно-практ. конф. Ростов-на-Дону: РГСУ, 2009.-С. 148-149.

15. Гладышев, Б.М. Механическое взаимодействие элементов структуры и прочность бетонов / Б.М. Гладышев. Харьков: Вища школа, 1987. - 167 с.

16. Глекель, Ф.Л. Физико-химические основы применения минеральных добавок / Ф.Л. Глекель. Ташкент: Изд-во «ФАН», 1975. - 198 с.

17. Горчаков, Г.И. Повышение морозостойкости бетона в конструкциях промышленных и гидротехнических сооружений / Г.И. Горчаков, М.М. Капкин, Б.Г. Скрамтаев. М.: Стройиздат, 1965. - 193 с.

18. Горшков, B.C. Методы физико-химического анализа вяжущих веществ/ B.C. Горшков, В.В. Тимашев, В.Г. Савельев. М.: Высшая школа, 1981. - 334 с.

19. Горшков, B.C. Термография строительных материалов / B.C. Горшков. М.: Стройиздат, 1968. - 237 с.

20. ГОСТ 10060.1-95. Базовый метод определения морозостойкости. М.: Изд-во стандартов, 2000. - 3 с.

21. ГОСТ 10060.2-95. Бетоны. Ускоренные методы определения морозостойкости при многовариантном замораживании и оттаивании. М.: Изд-во стандартов, 2000. - 4 с.

22. ГОСТ 10178-85. Портландцемент и шлакопортландцемент. Технические условия. М.: Изд-во стандартов, 2000. - 6 с.

23. ГОСТ 10180-90. Бетоны. Методы определения прочности по контрольным образцам. М.: Изд-во стандартов, 2003. - 34 с.

24. ГОСТ 10181-2000. Смеси бетонные. Методы испытаний. М.: Изд-во стандартов, 2003. - 17 с.

25. ГОСТ 12730.1-78. Бетоны. Методы определения плотности. М.: Изд-во стандартов, 2002. - 4 с.

26. ГОСТ 12730.3-78. Бетоны. Метод определения водопоглощения. М.: Изд-во стандартов, 2002. - 3 с.

27. ГОСТ 12730.5-84. Бетоны. Методы определения водонепроницаемости. М.: Изд-во стандартов, 2002. - 10 с.

28. ГОСТ 18105-86. Бетоны. Правила контроля прочности. М.: Изд-во стандартов, 2003 .- 11 с.

29. ГОСТ 24211-91. Добавки для бетонов. Общие технические требования. М.: Изд-во стандартов, 2003. - 12 с.

30. ГОСТ 25094-94. Добавки активные минеральные для цементов. Методы испытаний. М.: Изд-во стандартов, 1998. - 12 с.

31. ГОСТ 26633-91. Бетоны тяжелые и мелкозернистые. Технические условия- М.: Изд-во стандартов, 2003. 15 с.

32. ГОСТ 310.2-76. Цементы. Методы определения тонкости помола. М.: Изд-во стандартов, 2003. - 3 с.

33. ГОСТ 310.3-76. Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема. М.: Изд-во стандартов, 2003.-7 с.

34. ГОСТ 310.4-81. Цементы. Методы определения предела прочности при изгибе и сжатии. М.: Изд-во стандартов, 2003. - 11 с.

35. ГОСТ 3476-74. Шлаки доменные и электротермофосфорные гранулированные для производства цементов. М.: Изд-во стандартов, 1980. - 3 с.

36. ГОСТ 6139-2003. Песок для испытаний цемента. Технические условия. М.: Изд-во стандартов, 2005. - 10 с.

37. ГОСТ 7473-94. Смеси бетонные. Технические условия. М.: Изд-во стандартов, 1998. — 10 с.

38. ГОСТ 8267-93. Щебень и гравий из плотных горных пород для строительных работ. Технические условия. М.: Изд-во стандартов, 2003. - 10 с.

39. ГОСТ 8269.0-97. Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний. М.: Изд-во стандартов, 2005. - 52 с.

40. ГОСТ 8735-88. Песок для строительных работ. Методы испытаний. -М.: Изд-во стандартов, 2001. 25 с.

41. ГОСТ 8736-93. Песок для строительных работ. Технические условия. -М.: Изд-во стандартов, 2001. 7 с.

42. Дворкин, Л.И. Основы бетоноведения / Л.И. Дворкин, О.Л. Дворкин. -М.: Стройбетон, 2006. 692 с.

43. Дворкш, Л.Й. Метакаолш в буд1вельних розчинах i бетонах / Л.Й. Дворкш, Н.В. Лушшкова, Р.Ф. Рунова и др. Кмв: Видавництво KHYBiA, 2007.-215с.

44. Дергунов, С.А. Исследование кинетики водопоглощения пластифицированных систем / С.А. Дергунов, В.Н. Рубцова // Мат-лы международного конгресса «Наука и инновации в строительстве «SIB-2008»». Т. 1. - Кн. 1. - Воронеж, 2008.-С. 141-147.

45. Добролюбов, Г. Прогнозирование долговечности бетона с добавками / Г. Добролюбов, В.Б. Ратинов, Т.И. Розенберг. -М.: Стройиздат, 1983. -213 с.

46. Егоров, В.Б. Добавки для самоуплотняющихся бетонов и основные виды добавок компании MC-BAUCHEMIE, представленные на российском рынке /

47. B.Б. Егоров // Бетон и железобетон пути развития: Научн. труды 2-ой Всерос. конф. по бетону и железобетону. - М.: Дипак, 2005. - Т. 6. - С. 177-184.

48. Запорожец, И.Д. Тепловыделение бетона / И.Д. Запорожец, С.Д. Окороков, А.А. Парийский. Л.: Стройиздат, 1966. - 313 с.

49. Зедгинидзе, И.Г. Планирование эксперимента для исследования многокомпонентных систем / И.Г. Зедгинидзе. М.: Наука, 1970. - 390 с.

50. Каприелов, С.С. Комплексный модификатор бетона марки МБ-01 /

51. C.С. Каприелов, А.В. Шейнфельд, В.Г. Батраков // Бетон и железобетон № 5, 1997. - С.38-41.

52. Каприелов, С.С. Модифицированные бетоны нового поколения: реальность и перспектива / С.С. Каприелов, В.Г. Батраков, А.В. Шейнфельд // Бетон и железобетон. № 4, 1999. - С. 6-10.

53. Кардумян, Г.С. Новый органо-минеральный модификатор серии «МБ» Эмбелит для производства высококачественных бетонов /Г.С. Кардумян, С.С. Каприелов // Строительные материалы. - № 8, 2005. - С. 12-15.

54. Кинд, В.В. Коррозия цементов и бетона в гидротехнических сооружениях / В.В. Кинд. М.: Госэнергоиздат, 1955. - 320 с.

55. Комохов, П.Г. Механико-технологические основы торможения процессов разрушения бетонов ускоренного твердения: Автореферат дисс. на соиск. уч. степени доктора техн. наук / П.Г. Комохов. Л., 1979. - 36 с.

56. Комохов, П.Г. О бетоне XXI века / П.Г. Комохов // Современные проблемы строительного материаловедения: мат-лы седьмых Академических чтений РААСН. Ч. 1. - Белгород: Изд-во БелГТАСМ, 2001. - С. 243-249.

57. Комохов, П.Г. Долговечность бетона и железобетона / П.Г. Комохов,

58. B.М. Латьтпов, Т.В. Латыпова и др. Уфа: Изд-во «Белая река», 1998. - 216 с.

59. Кондо, Р. Кинетика и механизм гидратации цемента / Р. Кондо, Ш. Уэда // Пятый международный конгресс по химии цемента. М.: Стройиздат, 1973.-С. 185-206.

60. Коренькова, С.Ф. Добавки к бетонам / С.Ф. Коренькова // Цементы, бетоны, строительные растворы и сухие смеси. Часть I: Справочник. Санкт-Петербург: НПО «Профессионал», 2007. - С. 236-265.

61. Косухин, М.М. Регулирование свойств бетонных смесей и бетонов комплексными добавками с разными гидрофильными группами / М.М. Косухин.- Белгород: Изд-во БГТУ им В.Г. Шухова, 2005. 194 с.

62. Коупленд, Л.Э. Структура затвердевшего цементного теста / Л.Э. Коу-пленд, Д.Д. Вербек // Шестой международный конгресс по химии цемента. Т.2.- Кн.1. М.: Стройиздат, 1976. - С. 27-32.

63. Крамар, Л.Я. Влияние водовяжущего фактора на структуру и прочность цементного камня с добавкой микрокремнезема / Л.Я, Крамар, Б.Я. Трофимов,

64. C.П. Горбунов // Межвуз. сб. тр. «Совершенствование технологии вяжущих, бетонов и железобетонных конструкций». Пермь, 1989. - С. 25-33.

65. Крамар, Л.Я. Влияние добавки микрокремнезема на гидратацию алита и сульфатостойкость цементного камня / Л.Я, Крамар, Б.Я. Трофимов, Л.С. Талисман, Ф.М. Иванов, В.М. Колбасов // Цемент. 1989. - № 6. - С. 14-17.

66. Крамар, Л.Я. Исследование морозостойкости бетона с добавкой микрокремнезема / Л.Я. Крамар, Б.Я. Трофимов, С.П. Горбунов // Сб. «Пути использования вторичных продуктов для производства строительных материалов и изделий».-Чимкент, 1986.-С. 211-213.

67. Крамар, J1 .Я. Оптимизация структуры и свойств цементного камня и бетона введением тонкодисперсной добавки аморфного кремнезема: Автореферат дисс. на соиск. уч. степ, к.т.н. / Л.Я. Крамар. -М., 1989. 17 с.

68. Кузнецова, Т.В. Алюминатные и сульфоалюминатные цементы / Т.В. Кузнецова. М.: Стройиздат, 1986. - 208 с.

69. Кузнецова, Т.В. Физическая химия вяжущих материалов / Т.В. Кузнецова, И.В. Кудряшов, В.В. Тимашев. -М.: Высшая школа, 1989. 383 с.

70. Ларионова, З.М. Фазовый состав, микроструктура и прочность цементного камня и бетона / З.М. Ларионова, Л.В. Никитина, В.Р. Гарашин. М.: Стройиздат, 1977. -260 с.

71. Лещинский, М.Ю. Испытание бетона / М.Ю. Лещинский. -М.: Стройиздат, 1980.-360 с.

72. Малолепши, Я. Влияние метакаолина на свойства цементных растворов / Я. Малолепши, 3. Питель // Химические и минеральные добавки в бетон. -Харьков: Колорит, 2005. С. 61-77.

73. Мельник, М.Т. Огнеупорные цементы / М.Т. Мельник, Н.Г. Илюха, Н.Н. Шаповалова. Киев: Вища школа, 1984. - 122 с.

74. Методы исследования цементного камня и бетона / под ред. З.М. Ларионовой. М.: Стройиздат, 1970. - 159 с.

75. Мчедлов-Петросян, О.П. Исследование коррозионной стойкости цементного камня термокинетическим методом / О.П. Мчедлов-Петросян, В.Л. Чернявский // ДАН СССР. Т. 182. -№3,1967. - С. 651 -660.

76. Мчедлов-Петросян, О.П. Химия неорганических строительных материалов / О.П. Мчедлов-Петросян. М.: Стройиздат, 1988. - 303 с.

77. Нсрс, Р.У. Шлаковые цементы / Р.У. Нерс // Химия цементов. М.: Стройиздат, 1969. - С. 333-352.

78. Пауэре, Т.К. Физическая структура портландцементного теста / Т.К. Пауэре // Химия цементов. М.: Стройиздат, 1969. - С. 300-331.

79. Полак, А.Ф. Твердение минеральных вяжущих веществ / А.Ф. Полак, В.В. Бабков, Е.П. Андреева. -Уфа: Башкирское книжное изд-во, 1990. 215 с.

80. Пшеничный, Г.Н. И вновь о механизме твердения портландцемента / Г.Н. Пшеничный // Популярное бетоноведение. № 1 (27), 2009. - С. 28-36.

81. Пшеничный, Г.Н. К вопросу о сбросах прочности бетона / Г.Н. Пшеничный // Техника и технология силикатов. Т. 13. - №4, 2006. - С. 2-6.

82. Рамачандран, В. Минеральные добавки / В. Рамачандран // Добавки в бетон: Справочное пособие. М.: Стройиздат, 1988. - С. 260-294.

83. Рамачандран, В. Наука о бетоне: Физико-химическое бетоноведение / В. Рамачандран, Р. Фельдман, Дж. Бодуэн. М.: Стройиздат, 1986. - 278 с.

84. Ратинов, В.Б. Добавки в бетон / В.Б. Ратинов, Т.И. Розенберг. М.: Стройиздат, 1989. -187 с.

85. Розенталь, Н.К. Коррозионная стойкость бетонов особо низкой проницаемости / Н.К. Розенталь // Бетон и железобетон пути развития: Научн. труды2.ой Всерос. конф. по бетону и железобетону. М.: Дипак, 2005. - Т. 4. - С. 400409.

86. Русина, В.В. Закономерности формирования состава и свойств микрокремнезема / В.В. Русина // Бетон и железобетон. № 3, 2009. -С. 20-23.

87. Сатарин, В.И. Быстротвердеющий шлакопортландцемент / В.И. Сата-рин, Я.М. Сыркин, М.Б. Френкель. М.: Стройиздат, 1970. - 151 с.

88. Сватовская, Л.Б. Активированное твердение цементов / Л.Б. Сватовская, М.М. Сычев. Л.: Стройиздат, 1983. - 159 с.

89. Ташпулатов, Ю.Т. Глинит-портландцемент / Ю.Т. Ташпулагов. Ташкент: Изд-во АН УзССР, 1958. - 158 с.

90. Тейлор, Ф.Х.У. Гидросиликаты кальция / Ф.Х.У. Тейлор // Пятый международный конгресс по химии цемента. М.: Стройиздат, 1973. - С. 114-136.

91. Тейлор, Ф.Х.У. Гидросиликаты кальция / Ф.Х.У. Тейлор // Химия цементов. М.: Стройиздат, 1969. - С. 104-166.

92. Трофимов, Б.Я. Механизм «старения» гидратных фаз цементного камня при циклическом замораживании / Б.Я. Трофимов, Л.Я. Крамар // Популярное бетоноведение. № 3 (29), 2009. - С. 69-83.

93. Трофимов, Б.Я. Повышение морозостойкости бетонов на шлако-портландцементах в агрессивных средах / Б.Я. Трофимов, М.И. Муштаков. Челябинск: Челябинский ЦНТИ. - №515, 1980 - 4 с.

94. Трофимов, Б.Я. Современная концепция морозостойкости бетона / Б.Я. Трофимов // Международное аналитическое обозрение АЛИТинформ. Цемент. Бетон. Сухие строительные смеси. № 4-5 (11), 2009. - С. 71-79.

95. Ушеров-Маршак, А.В. Гранулированный доменный шлак / А.В. Уше-ров-Маршак // Химические и минеральные добавки в бетон. Харьков: Колорит, 2005.-С. 84-85.

96. Ушеров-Маршак, А.В. Добавки нового поколения / А.В. Ушеров-Маршак // Химические и минеральные добавки в бетон. Харьков: Колорит, 2005.-С. 45-50.

97. Фаликман, В.Р. Поликарбоксилатные гиперпластификаторы: вчера, сегодня, завтра / В.Р. Фаликман // Популярное бетоноведение. № 2 (28), 2009. -С. 86-90.

98. Хигерович, М.И. Физико-химические и физические методы исследования строительных материалов / М.И. Хигерович, А.П. Меркин. М.: Высшая школа, 1968.- 191 с.

99. Хоммер, X. Применение поликарбоксилатных эфиров в качестве де-флокулянтов в огнеупорных бетонах / X. Хоммер, К. Вути, И. фон Зайерль // Огнеупоры и техническая керамика. № 12, 2007. - С. 43-47.

100. Чернышов, Е.М. Высокотехнологичные высокопрочные бетоны: вопросы управления их структурой / Е.М. Чернышов, Д.Н. Коротких // Мат-лы международного конгресса «Наука и инновации в строительстве «SIB-2008»». -Т. I.-Kh. 2.-Воронеж, 2008.-С. 616-620.

101. Чеховский, Ю.В. Понижение проницаемости бетона / Ю.В. Чеховский. М.: Энергия, 1968. - 191 с.

102. Швите, Г.Е. Гидроалюминаты и гидроферриты кальция / Г.Е. Швите, У. Людвиг // Пятый между народный конгресс по химии цемента. М.: Стройиздат, 1973.-С. 139-152.

103. Шейкин, А.Е. Структура и свойства цементных бетонов / А.Е. Шей-кин, Ю.В. Чеховский, М.И. Бруссер. М.: Стройиздат, 1979. - 343 с.

104. Шестоперов, С.В. Долговечность бетона / С.В. Шестоперов. М.: Ав-тотрансиздат, 1955. - 478 с.

105. Шредер, Ф. Шлаки и шлаковые цементы / Ф. Шредер // Пятый международный конгресс по химии цемента. М.: Стройиздат, 1973. - С. 422-437.

106. Ahn, Т.Н. Diffusion behavior of aluminate and silicate on the metakaolin concrete adding various superplasticizers / Т.Н. Ahn // Proceedings of the 12th International Congress on the Chemistry of Cement. Montreal, 2007. - P. 329-342.

107. Al-Akhras, N.M. Durability of metakaolin concrete to sulfate attack / N.M. Al-Akhras // Бетон и железобетон пути развития: Научн. труды 2-ой Всерос. конф. по бетону и железобетону. - М.: Дипак, 2005. - Т. 4. - С. 609-617.

108. Chen, Y.L. The Composite Effect of Mineral Additives to the Perfomances of Concrete / Y.L. Chen, W.L. You // Proceedings of the 12th International Congress on the Chemistry of Cement. Montreal, 2007. - P. 289-301.

109. Drochytka, R. Durability increase of special concrete by application of waste raw materials / R. Drochytka, T. Fojtik // Бетон и железобетон пути развития: Научн. труды 2-ой Всерос. конф. по бетону и железобетону. - М.: Дипак, 2005.-Т. 4.-С. 552-557.

110. Haehnel, С. Interaction Between Cements and Superplasticizers / С. Haehnel, H. Lombois-Burger, L. Guillot at alias // Proceedings of the 12th International Congress on the Chemistry of Cement. Montreal, 2007. - P. 111-125.

111. Koizumi, K. Effects of Chemical Admixtures on the Silicate Structure of Hydrated Portland Cement / K. Koizumi, Y. Umemura, N. Tsuyuki // Proceedings of the 12th International Congress on the Chemistry of Cement. Montreal, 2007. -P. 64-71.

112. Lothenbach, B. The influence of superplasticizers on the hydration of Portland cement / B. Lothenbach, F. Winnefeld, R. Figi // Proceedings of the 12th International Congress on the Chemistry of Cement. Montreal, 2007. - P. 211-233.

113. Plank, J. Impact of zeta potential of early cement hydration phases on su-perplasticizer adsorption / J. Plank, C. Hirsch // Cement and Concrete Research-No 37, 2007. P. 537-542.

114. Plank, J. Neues zur Wechselwirkung zwischen Zementen und Polycar-boxylat-FliePmitteln / J. Plank, G. Bassioni, Z. Dai, H. Keller, B. Sachsenhauser, N. Zouaoui // Proceedings der 16 Internationalen Baustofftagung. Weimar, 2006. -Band 1.- Seite 579-598.

115. Plank, J. Novel organo-mineral phases obtained by interaction of maleic anhydrite-allyl ether copolymers into layered calcium aluminum hydrates / J. Plank, H. Keller, P. Andres at alias // Inorganica Chimica Acta. № 359, 2006. - P. 49014908.

116. Pourchet, S. Influence of PC superplasticizers on tricalcium silicate hydration / S. Pourchet, C. Comparet, L. Nicoleau at alias // Proceedings of the 12th International Congress on the Chemistry of Cement. Montreal, 2007. - P. 132-145.

117. Swamy, R. N. Role and effectiveness of mineral admixtures in relation to alkali-silica reaction / R. N. Swamy // The alkali-silica reaction in concrete. Glasgow and London: Blackie and Son Ltd, 1992. - P. 144 - 170.

118. Talero, R. Influence of «aluminic» pozzolans, quartz and gypsum additives on Portland cement hydration / R. Talero, V. Rahhal // Proceedings of the 12th International Congress on the Chemistry of Cement. Montreal, 2007. - P. 22-35.

119. Winnefeld, F. Interaction of Polycarboxylate-based Superplasticizer and Cements: Influence of Polymer Structure and C3A-content of Cement / F. Winnefeld,

120. A. Zingg, L. Holzer at alias // Proceedings of the 12th International Congress on the Chemistry of Cement. Montreal, 2007. - P. 197-209.

www.dissercat.com

Суперпластификатор на основе поликарбоксилата | MUHU

Поликарбоксилатный суперпластификатор для сохранения подвижности бетонной смеси

PC-GОписание Поликарбоксилатный суперпластификатор PC-G используется для производства бетона с высокой подвижностью, прочностью и долговечностью (особенно в жарком климате). Изготовленная на основе поликарбоксилатного эфира, пластифицирующая добавка PC-G практически не содержит хлора, соответствует стандарту SS EN 934 по требованиям к замедлению набора прочности, водопонижению и пластификации, а также стандарту ASTM C 494 Тип D,F и G.

Поликарбоксилатный суперпластификатор PC-G является оптимальным выбором для сохранения подвижности бетонной смеси даже при низком содержании воды.

Параметры| Параметры | Значения |

| Внешний вид | Светло-желтая жидкость |

| Содержание хлора (сухое вещество),% | ≤0.6 |

| Na2O+0.658K2O (сухое вещество),% | ≤10.0 |

| Содержание сухого вещества,% | 50.0±2 |

| Уд. плотность @ 30°C | 1.08 |

| Уровень pH | 6.3 |

| Содержание Na2SO4 (сухое вещество),% | ≤5.0 |

| Содержание формальдегида (сухое вещество),% | ≤0.05 |

Применение Для приготовления бетонной смеси с малым содержанием воды Для быстрого перемешивания бетонной смеси Для приготовления бетонной смеси с высокой текучестью Для приготовления бетонной смеси высокой прочности Для приготовления готовой бетонной смеси Для приготовления монолитного бетона Для транспортировки бетонной смеси на большие расстояния Для приготовления удобоперекачиваемой бетонной смеси Для приготовления бетонной смеси в жарком климате

Преимущества Поликарбоксилатный суперпластификатор PC-G для приготовления бетонной смеси с высокой подвижностью обладает следующими преимуществами: (1) Высокая интенсивность водопонижения: Коэффициент водопонижения может достигать 30% при оптимальной дозировке (подтверждено лабораторными испытаниями) (2) Сохранение подвижности бетонной смеси: Подвижность бетона может быть увеличена от 70-90 мм до более 220 мм при неизменном содержании воды, обеспечивая превосходную удобоукладываемость. Потери подвижности и выпотевания не происходит в течении 30 минут. Подвижность смеси сохраняется на уровне 150-180 мм в течении 1 часа. Добавка значительно улучшает перекачиваемость бетонной смеси. (3) Долговечность: Благодаря низкому уровню хлора и щелочи в составе суперпластификатора риск усадки и растрескивания бетона в долгосрочной перспективе значительно снижается. Данная добавка также обеспечивает оптимальное содержание воздуха и пенистую структуру бетона для большей долговечности. (4) Безопасность для окружающей среды: Поскольку формальдегид, нафталин и ацетон не используются при производстве данного пластификатора, он не оказывает негативного влияния на окружающую среду. (5) Безопасность для здоровья: Данная добавка для бетона не содержит в составе токсичных, радиоактивных или легко возгораемых веществ, поэтому она полностью безопасна для использования как внутри, так и снаружи помещения. Кроме того, добавка практически не содержит формальдегида и не имеет запаха. Суперпластификатор PC-G соответствует всем необходимым требованиям по экологической безопасности и безопасности для здоровья человека.

Дозировка Оптимальная дозировка суперпластификатора PC-F выясняется методом пробного применения в конкретных условиях окружающей среды и с конкретно используемыми материалами. Диапазон дозировки: 0.3%--0.8% массы цементирующего материала. Рекомендуемая дозировка: 0.5% массы цементирующего материала. Для определения оптимальной дозировки необходимо произвести лабораторные испытания.

concreteadmix.ru

Самхими Урал - Поликарбоксилатный гиперпластификатор для приготовления самоуплотняющихся бетонов Бетон Пласт СЦЦ

Гиперпластификатор нового поколения для производства самоуплотняющихся бетонов

ОПИСАНИЕ

Бетон Пласт СЦЦ – Гиперпластификатор нового поколения основе поликарбоксилатных эфиров. Добавка специально разработана для производства готового бетона. Она незаменима, когда необходимо придать бетону высокую удобоукладываемость, высокую прочность и долговечность.

Преимущества Бетон Пласт СЦЦ:

- При добавлении во время приготовления бетона уменьшает требуемое количество воды до 35% и, следовательно, занижает водоцементное отношение, способствуя этим значительному повышению начальной и конечной прочности бетона.

- При добавлении в готовую смесь «разжижает» бетон, увеличивая его растекаемость без добавления «лишней» воды.

- Стабилизирует процесс гидратации цемента, тем самым, повышая характеристики бетона.

- Способствует самоуплотнению бетона, препятствует расслоению и образованию цементного молочка, значительно улучшает перекачиваемость бетона насосами.

- Значительно уменьшает усадку бетона во время схватывания (предотвращение образования трещин).

- Уменьшает капиллярное водопоглощение бетона.

- Повышает водонепроницаемость бетона при воздействии воды под давлением.

- Обладает антивоздухововлекающим действием.

- Не содержит хлоридов и других коррозийных веществ.

- Совместим со всеми типами портландцемента.

ПРИНЦИП

Бетон Пласт СЦЦ передовой гиперпластификатор на основе поликарбоксилатных эфиров, разработанный для новейшей технологии модифицирования бетонов. В сравнении с существующими суперпластификаторами Бетон Пласт СЦЦ превосходит их по своим характеристикам, так как обеспечивает более значительное снижение количества воды затворения или долговременное сохранение прекрасной текучести бетона при низкой дозировке добавки.

Эти свойства определяются как химическим строением, так и уникальным механизмом действия Бетон Пласт СЦЦ, который радикально отличается от механизма действия существующих суперпластификаторов, основанных на полимерных цепях модифицированных лигносульфонатов, а также продуктов поликонденсации сульфата нафталина и сульфата меламина.

Полимерные цепи существующих суперпластификаторов несут на себе очень высокий отрицательный заряд (анионы). При попадании в цементный раствор они притягиваются к положительно заряженным цементным частицам, насыщают их собой и заряжают частички цемента отрицательным зарядом.

Благодаря однополярной заряженности частицы цемента отталкиваются друг от друга и равномерно распределяются в растворе и смачиваются водой, не позволяя образовываться в растворе комочкам цемента, которые сложно смочить. Таким образом, количество воды, необходимое для получения бетона нужной текучести сокращается.

Однако, активные частицы существующих суперпластификаторов очень быстро «накрываются» кристаллами цементного камня, образующимися в бетоне в процессе гидратации (водонасыщения) цемента. Это приводит к ранней потере действия суперпластификатора. Поэтому добавлять существующие суперпластификаторы рекомендуется либо на месте производства работ, либо на бетонных узлах, расположенных недалеко от места стройплощадки.

В отличие от существующих суперпластификаторов гиперпластификаторы нового поколения действуют совсем по-другому.: гиперпластификаторы на основе поликарбоксилатных эфиров – это сополимеры, состоящие из отрицательно заряженной основной цепи с карбоксильными группами и длинными боковыми цепями полиэтиленоксида. После добавления гиперпластификатора в раствор его основная цепь притягивается к положительно заряженным частицам цемента, и насыщают их, тогда как боковые цепи сополимера вызывают пространственное отторжение между частицами цемента. Благодаря этому достигается максимальная дисперсность (равномерное распределение частиц цемента в объеме) и полностью исключается слипание частиц в плохо смачиваемые комки.

Далее, цепи нового полимера постоянно отторгаются и прилипают к кристаллам цементного камня, образующимся на поверхности частиц цемента в процессе гидратации и предотвращают, тем самым ранее схватывание бетона.

Поэтому высокая удобоукладываемость бетона и максимальная гидратация цемента при малом водоцементном отношении приводят к производству бетона с очень плотной структурой и очень высокой прочностью.

ПРИМЕНЕНИЕ

Бетон Пласт СЦЦ применяется при приготовлении высокопрочного незащищенного бетона с низким водопоглащением и бетона, подаваемого насосами и т.д. Идеален для строительства бетонных резервуаров, несущих конструкций (колонны, перекрытия), туннелей, подпорных стенок, чаш бассейнов, канализационных каналов и очистных сооружений устройства промышленных бетонные полов и т.д.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Основа материала | поликарбоксилатный эфир |

| Внешний вид | Светло коричневая жидкость |

| рН | 6,50 + 0,50 |

| Плотность | 1,04 - 1,08 кг/л |

| Максимальное содержание хлорида | Не более 0,01% |

| Максимальное содержание щелочи | ≤ 2,0% весовых |

СПЕЦИАЛЬНЫЕ УКАЗАНИЯ

Бетон Пласт СЦЦ вносится при приготовлении бетонной смеси после введения 70% расчетной воды. Он также может добавляться в готовый бетон прямо перед его заливкой.

В этом случае для равномерного распределения Бетон Пласт СЦЦ в смеси необходимо тщательно перемешать раствор в миксере течение 4-5 минут.

РАСХОД

0,5 -0,8 кг на 100 кг цемента при увеличении осадки конуса готового бетона.

При добавлении Бетон Пласт СЦЦ в готовую смесь на месте производства работ, его дозировку корректируют по первоначальной и желаемой величине усадки конуса.

1,2-1,5% при приготовлении самоуплотняющихся смесей.

УСЛОВИЯ И СРОКИ ХРАНЕНИЯ

Срок хранения – минимум 12 месяцев в нераскрытом контейнере, в защищенном от солнца месте, при температуре не ниже +5°С.

ТРАНСПОРТИРОВКА

Всеми видами наземного, воздушного и водного транспорта в соответствии с правилами перевозки грузов, действующими для данного вида транспорта. При перевозке обязательно предохранение упаковки от механических повреждений.

Не допускается транспортировка при температуре ниже +50С.

samchemi-ural.narod.ru

комплексный модификатор к цементному бетону - патент РФ 2360877

Изобретение относится к производству цементных бетонов общестроительного назначения. Комплексный модификатор к цементному бетону включает минеральный носитель - карбонатный шлам водоумягчения ТЭС и поверхностно-активное вещество ПАВ редуцирующего действия - поликарбоксилатный эфир при следующем соотношении компонентов, мас.%: указанный карбонатный шлам - 99,5, поликарбоксилатный эфир - 0,5, при содержании указанного модификатора 15-20% от массы цемента. Технический результат - повышение долговечности, водо- и морозостойкости, прочности бетона. 2 табл.

Изобретение относится к производству цементных бетонов общестроительного назначения. Бетоны содержат комплексный модификатор, состоящий из минерального носителя (подложки) и поверхностно-активного вещества (ПАВ) пластифицирующего действия.

Известен минеральный наполнитель в виде тонкомолотого кварцевого песка и т.д. В результате введения этого наполнителя возрастает прочность цементной композиции /Соломатов В.И. Полимерные композиционные материалы в строительстве /В.И.Соломатов, А.Н.Бобрышев, К.Г.Химмлер. - М.: Стройиздат, 1988, - 198 с./ [1].

Недостатком полученного состава является отсутствие положительного влияния на адгезионную прочность цементного теста к заполнителю и низкая морозостойкость бетона.

Известен состав, включающий минеральный носитель - карбонатный шлам (побочный продукт водоумягчения на ТЭС), состоящий из 90-95% СаСО3 и 5-10% Fe(ОН) 3 с удельной поверхностью твердых частиц 5-7 тыс.см 2/г /А.с. № 709593. Сырьевая смесь для получения керамзитобетона / А.А.Новопашин, С.Ф.Коренькова [и др.] - Опубл. 1979 / [2]. Достоинством состава является повышенная прочность на сжатие бетона.

Недостатком этого состава является повышенная водопотребность цемента, что способствует в процессе гидратации его образованию более пористой структуры камня и пониженной морозостойкости.

Наиболее близким по технической сущности является комплексный модификатор цементов для монолитных бетонов, в котором в качестве минеральной добавки использован карбонатный шлам, а ПАВ - воздухововлекающее вещество - алкиларилсульфонат натрия / Пат.2205809 Российская Федерация, МПК С04В 28/02/ (С04В 28/02, 24:24), 111:20. Комплексный модификатор цементов для монолитных бетонов / С.Ф.Коренькова, Д.А.Горюхин; заявитель и патентообладатель СамГАСА. - № 2001109831; заявлено 11.04.2001; опубл. 10.06.2003. Бюл. - 2003. - № 16. / [3]. Принят за прототип.

Сущностью изобретения является повышение качества бетонной смеси.

Техническим результатом является повышение долговечности цементного бетона, а именно водо- и морозостойкости.

Указанный технический результат достигается тем, что в известном составе, включающем минеральный носитель - карбонатный шлам водоумягчения ТЭС и поверхностно-активное вещество ПАВ редуцирующего действия, особенностью является то, что он в качестве указанного ПАВ содержит поликарбоксилатный эфир при следующем соотношении компонентов, мас.%:

| указанный карбонатный шлам | 99,5 |

| поликарбоксилатный эфир | 0,5 |

при содержании указанного модификатора 15-20% от массы цемента.

ПАВ пластифицирующего действия - высокоактивная химическая добавка Бисил СЦЦ. Высокая степень снижения водоцементного отношения достигается за счет активного редуцирующего действия поликарбоксилатного эфира (ПКЭ), используемого в качестве ПАВ.

Карбонатный шлам представляет собой осадок, образуемый при водоумягчении воды на теплоэлектростанции г. Самары следующего состава: CaO - 86%, MgO - 12%, Fe2O3 - 2%. Основным минералом шлама является карбонат кальция, который находится в виде тонкодисперсных фракций с удельной поверхностью частиц 10000 см2/г. Последнее определяет его высокую поверхностную активность.

Установлена максимальная дозировка ПКЭ - 0,5% от массы комплексного модификатора (в расчете на сухое вещество). ПКЭ перемешивается с карбонатным шламом до образования комплексной добавки и затем подается в бетонную смесь.

Физико-химические процессы в комплексном модификаторе и цементе позволяют синергетически усилить полезные свойства компонентов (пластифицирующий эффект возрастает в 2-2,5 раза, прочность - на 40-50%, В/Ц снижается с 0,55 до 0,38). Результатом химического взаимодействия высокодисперсного карбоната кальция с алюминатами цементного клинкера является образование нового кристаллического соединения волокнистой структуры - гидрокарбоалюмината кальция (3СаО·Al2О 3·СаСО3·11Н2О), что создает дополнительное увеличение прочности бетона.

Сведения, подтверждающие возможность осуществления изобретения. Для приготовления бетонных смесей использовали: карбонатный щебень фракций 5-20 мм; цемент марки 400ДО, кварцевый песок размером 0,2 2,5 мм, а также 0,5% ПКЭ от массы модификатора (в расчете на сухое вещество). Поликарбоксилатный эфир, представляющий собой модифицированный карбоксиловый эфир, относится к группе гиперпластификаторов. После приготовления комплексного модификатора в количестве 15, 20 и 25% от массы цемента вводили в бетонную смесь и после перемешивания изготавливали контрольные образцы для определения прочности, плотности, морозостойкости и водостойкости бетона по стандартным методикам (после 28 суток твердения в нормальных условиях).

2,5 мм, а также 0,5% ПКЭ от массы модификатора (в расчете на сухое вещество). Поликарбоксилатный эфир, представляющий собой модифицированный карбоксиловый эфир, относится к группе гиперпластификаторов. После приготовления комплексного модификатора в количестве 15, 20 и 25% от массы цемента вводили в бетонную смесь и после перемешивания изготавливали контрольные образцы для определения прочности, плотности, морозостойкости и водостойкости бетона по стандартным методикам (после 28 суток твердения в нормальных условиях).

В таблице 1 приведены составы тяжелого цементного бетона, а в таблице 2 - результаты их испытаний.

| Таблица 1 | ||||||

| Составы бетонных смесей (известный и заявляемые) | ||||||

| № состава | Содержание компонентов, кг на 1 м3 смеси | Комплексный модификатор, % от массы цемента | ||||

| Цемент | Щебень | Песок | Вода | Комплексный модификатор | ||

| 1 | 300 | 1150 | 550 | 165 | - | 0 |

| 2 | 300 | 1150 | 550 | 125 | 45 | 15 |

| 3 | 300 | 1150 | 550 | 135 | 60 | 20 |

| 4 | 300 | 1150 | 550 | 155 | 75 | 25 |

| Таблица 2 | |||||

| Физико-механические свойства бетонов | |||||

| № состава | Плотность бетона, кг/см3 | Прочность на сжатие, МПа | Морозостойкость, кол-во циклов | Коэффициент размягчения | Кол-во свободногоСа(ОН)2 |

| 1 | 2250 | 21,0 | 150 | 0,87 | 2,5 |

| 2 | 2150 | 30,0 | 250 | 0,94 | 2,55 |

| 3 | 2120 | 31,0 | 250 | 0,92 | отсутствует |

| 4 | 2100 | 25,0 | 200 | 0,9 | отсутствует |

Применение комплексного модификатора позволяет получить существенный технико-экономический эффект за счет снижения водопотребности цемента, улучшения пластических свойств бетонной смеси, а также уменьшения макропористости при одновременном увеличении объема микропор, в результате чего достигается повышенная долговечность (водо-, коррозие-, морозостойкость), прочность бетона.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Соломатов В.И. Полимерные композиционные материалы в строительстве / В.И.Соломатов, А.Н.Бобрышев, К.Г.Химмлер. - М.: Стройиздат, 1988, - 198 с.

2. А.с. № 709593. Сырьевая смесь для получения керамзитобетона / А.А.Новопашин, С.Ф.Коренькова [и др.] - Опубл. 1979.

3. Пат. 2205809 Российская Федерация, МПК С04В 28/02/ (С04В 28/02, 24:24), 111:20. Комплексный модификатор цементов для монолитных бетонов / С.Ф.Коренькова, Д.А.Горюхин; заявитель и патентообладатель СамГАСА. - № 2001109831; заявлено 11.04.2001; опубл. 10.06.2003. Бюл. - 2003, - № 16.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Комплексный модификатор к цементному бетону, включающий минеральный носитель - карбонатный шлам водоумягчения ТЭС и поверхностно-активное вещество ПАВ редуцирующего действия, отличающийся тем, что в качестве указанного ПАВ он содержит поликарбоксилатный эфир при следующем соотношении компонентов, мас.%:

| указанный карбонатный шлам | 99,5 |

| поликарбоксилатный эфир | 0,5 |

www.freepatent.ru