Способ получения диметилового эфира. Получение диметилового эфира

Способ получения диметилового эфира

CoIo3 Советскин

Социалистическик

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ (и 929006

К AAIKHlV (61) Дополнительный к патенту (22) Заявлено 19.12. 73(21) 1978809/23-04 (23) Приоритет — (32) 20.12.72 (31) 33276 A/72 (33) Италия (51) М. Кл.

С 07 С 43/04

С 07 С 41/00 (53) УДК 547.27. .07(088.8) Всуднрстненый немнтет

СССР

10 делам нзобретеннй н еткрытнй

Опубликовано 15. 05. 82. Бюллетень М 18

Дата опубликования описания 15. 05. 82

Иностранец

Джорджио Пагани (Италия) (72) Автор изобретения

Иностранная фирма

"Снам Прогетти С.П.А." (Италия) (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ДИИЕТИЛОВОГО ЭФИРА

Изобретение относится к способу получения диметилового эфира, который находит широкое применение- в химическом производстве в качестве растворителя. 5

Известен способ получения диметилового эфира (ДМЭ) путем взаимодействия СО и Нп в присутствии СО с использованием цинк-хром-или медноокисного катализатора на окиси алюминия (до 363 по весу) в качестве носителя при давлении 30-400 атм и температуре 200-400 С (1).

Однако известный способ не обеспечивает необходимой селективности по отношению к диметиловому-эфиру, который в данном процессе получают только как побочный к основному продуктуметанолу.

Целью изобретения является повышение селективности процесса.

Поставленная цель достигается тем, что согласно способу получения диметилового эфира взаимодействием

Н и СО1 при 280-400 С и давлении 100-150 ат в присутствии окисного цин кхромсоде ржащего катали затора и окиси алюминия. Процесс ведут при мольном соотношении окиси углерода и водорода, равном 0„56-1, 16 на цинкхроммедьалюминиевом катализаторе.

Предпочтительно использовать катализатор, выполненный в виде чередующихся слоев цинкхроммедного катализатора и окиси алюминия, при весовом соотношении l:1 или использовать катализатор .в виде механической смеси указанных компонентов.

Предложенный способ позво ляет достигнуть сравнительно высокой селективности процесса в отношении диметилового эйир» (до 673).

Проведение реакции при таких условиях позволяет также значительно увеличить скорость конверсии СО, СО1 и Н q вB р еeа к тTоoр еe, так как большая часть образующегося промежуточно метанола по мере его образования дегидратирует в ДИЭ и слои катализатора обеспечивают этот процесс и при

929006 мольных концентрирующих метанола.

Указанный катализатор активирует процесс поглощения окисью углерода содержащейся в реакционной смеси воды.

Это в свою очередь снижает значительно количество непрореагировавшего газа, возвращаемого в рецикл, что приводит к зкономическим и технологическим преимуществам.

В процессе можно использовать 1О смесь газов СО„, Соп и Нп, получающуюся при окислении тяжелых углеводородов или газификации угля с содержанием СО до 523 и Нп до 20/ по объему. При высоком содержании СО и низком проценте СО1 возможно достижение высокой (до 80 i) степени конверсии.

Пример 1. В реактор объемом э

5 м загружают при чередующихся слоях 3,4 м окисного медьцинкхромового катализатора при атомном соотношении соответственно 82:16:14 и 1,6 м окиси алюминия.

Медьцинкхромовый катализатор формуют с получением таблеток, диаметр которых равен 6 мм, а высота 5 мм, тогда как из глинозема формуют шарики диаметром 5 мм.

Весовое соотношение между медьцинкхромовым катализатором и глиноземом составляет 1:1.

В реакционный аппарат при расходе потока 100000 нм /ч и объемной скорости 20000 ч " подают смесь водорода., окиси углерода и углекислого газа

"зз (при процентном соотношении водород: окись углерода:углекислый газ 49: 49: ,2). Мольное соотношение СО и Н 1 составляет 1,00. Избыточное давле ие в реакторе равно 150 кг/см, темпераео тура составляет 300 С. Из реакционного аппарата отводят поток, включающий водород, окись углерода, углекислый газ, метан, метиловый спирт, диметиловый эфир и воду. Степень конверсии

СО равна 383.

Селективность в отношении ДМЭ составляет 6Я, в отношении метанола

4,63, в отношении метана 23, а в отношении углекислого газа 34,4i

Затем реакционную смесь разгоняют и получают чистый ДМЭ.

Пример 2. Исходную газовую смесь состава, вес.3:

Н 62, 67

СО 35,20

COq 1, 46

СН4 О, 37

N 0,30 при мольном соотношении СО и Н 2

0,56 и объемной скорости 100000 нмз/ч подают в реактор под давлением

100 кг/см и температуре 25(С, пропуская через слоистый катализатор состава, указанного в примере 1.

Прореагировавший газ на выходе из реактора имеет объемную скорость потока 56000 нм /ч и состав, вес.3: .

Нп 48 58

Со 8,45

СО 17, 45 сн4 0,66

Ng 0 53

СН ОН 2, 23

СН,ОСН 18, 48

Ну 3,32

Температура составляет 2700 С. !

Получают 1250 нм /ч метилового спирта и 10360 нм /ч ДМЭ, что соответствует конверсии окиси углерода 67 .

Пример 3. Работают в условиях примера 2, но при следующей характеристике исходной смеси, полученной частичным окислением тяжелых . масел Оя . объемная скорость потока

100000 нм /ч, состав, вес.3:

Ъ

H я 44,70

СО 51 90

СО 1,78 .СН4 0,27

Nll 1, 35

Мольное соотношение СО и Н 1, 16, температура 250 С.

На выходе из реактора газообразный продукт имеет следующие характеристики: объемная скорость потока

50350 нм /ч, состав, вес.3: н 14,05

СО 29 97

СО 1 2 7, 30

СН ОН 0,91

CHQCHg 24,20

СН4 0,54

Н 2,62 н о о, 41 температура составляет 270 С. В итоге о получают АНДРОН 460 нм /ч и 12150 нм /ч э 3

ДМЭ. Конверсия Со 77/.

П р и и е р 4. Катализатор получают тщательным смешением порошков (Cu/Zn/Cr катализатора при соотношении 82:16:4) и порошков окиси алюминия при весовом соотношении 1:1. Полученный таким образом катализатор таблетируют в виде частиц диаметром

6 мм.

Составитель В. Горленко

Редактор M.Håäîëóæåíêo Техред Л. Пекарь Корректор И.Муска

Заказ 3299/79 Тираж 448 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, И-35, Раушская наб., д.4/5

Филиал ППП Патент", r.Óæãîðîä, ул.Проектная, 4

5 9290

В реактор вводят 5 м такого катализатора, а затем подают газовую смесь (Нп .СО:СО g при веспроцентном соотношении 49:49:2 и мольном соотношении СО и Н 1,00) и обьемной скорости потока равной 100000 нм /ч °

Температура в реакторе 250 С, давление 100 кг/см -.

Выходящий из реактора поток сос- 10 тоит иэ H q, CO, СО с, СН4, СН ОН, СН ОСН при конверсии СО 274. Селек.тивность по ДМЭ составляет 643, flo метанолу 7,8, по СН4 13, по СО 27,23.

Затем реакционную смесь перегоняют с получением чистого ДМЭ.

Il р и м е р 5. Катализатор и состав газовой смеси используют с характеристиками, указанными в приме- 0 ре 4.

При температуре процесса 300 С и о давлении 100 кг/см конверсия СО составляет 353, селективность по ДМЭ г5

653, по метанолу 2,1Ф по СН4 1,53 и по СО 31, 44.

Пример 6.Катализатор и расходы газовой смеси, описанные в примере 4, используют при 300 С и дав- З0 лении 150 кг/см

06 6

Конверсия СО составляет 403 при, селективности по ДМЭ 663, по мета1олу 2,24, по СН4 1,83 по СОп 303.

Формула изобретения

1. Способ получения диметилового эфира конверсий смеси газов СО, Н0 и С00 при 280-400 С и давлении 100150 ат в присутствии окисного цинкхромсодержащего катализатора и окиси алюминия, отличающийся тем, что, с целью повышения селективности процесса, последний ведут при мольном соотношении окиси углерода и водорода, равном 0,56-1,16, на цинкхроммедьалюминиевом катализаторе.

2. Способ по п.1, о т л и ч а ю -. шийся тем, что используют катализатор, выполненный в виде чередующихся слоев цинкхроммедного катализатора и окиси алюминия при весовом со» отношении 1:1.

3. Способ по п.1, отличаюшийся тем, что используют катализатор, содержащий компоненты в виде механической смеси.

Источники информации, принятые во внимание при экспертизе

1. Schmidt J. Oas Kohlenoxid.

Zeiрг1g, Academische verlagsgeseIieschaff. 1950, 189-220 (прототип).

www.findpatent.ru

Способ получения диметилового эфира

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Н rlATEHTy (EE}

Союз Советских

Соцналкстическкх

Реснубпик (5!) М. КлЗ (6! ) Дополнительный к патенту (22) Заявлено19.12.73 (2!) 1978809/23-04 (23) П риор итет — (32) 20 ° 1 2 ° 72 (3!) 33276 А/72 (33) Италия

Опубликовано15 . 08. 82. Бюллетень № 30

Дата опубликования описания 15. 08. 82

С, 07 С 43/04

С 07 С 41/10

Государственный комитет

СССР ио делам изобретений н открытий (53) УДК547.27. . 07 (088. 8) Иностранец

Джорджио Пагани

{72} Автор изобрете (54) СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА

Изобретение относится к способам получения диметилового эфира, который находит широкое применение в химическом производстве в качестве растворителя.

Известен способ получения диметилового эфира (ДМЭ)путем взаимодействия

СО и Н О в присутствии СОд с использованием цинк-хром- или медноокисного катализатора на окиси алюминия (до 36 вес.Ъ) в качестве носителя при давлении 30-400 атм и температуре 200-400 С (.11.

Однако известный способ не обеспечивает необходимой селективности по

15 отношению к диметиловому эфиру, который в данном процессе получают только как побочный к основному продукту— метанолу.

Цель изобретения — повышение селективности процесса.

Поставленная цель достигается тем, что согласно способу получения диметилового эфира конверсией смеси га- . зов СО, Н и СО при температуре 280400 С и давлении 100-150 ат в присутствии окисного цинк-хромсодержащего катализатора и окиси алюминия, процесс ведут IlpH мольном соотношении окиси углерода к водороду от 0,56 до 1,16 на цинк-хром-медь-алюминиевом катализаторе.

Предпочтительно использовать катализатор, выполненный в виде чередующихся слоев цинк-хром-медного катализатора и окиси алюминия при весовом соотношении 1г1, или использовать катализатор в виде механической смеси указанных компонентов.

Предложенный способ позволяет достигнуть сравнительно высокой селективности процесса в отношении диметилового эфира (до 67Ъ).

Проведение реакции при таких условиях позволяет также значительно уве личить скорость конверсии СО, СО и

Н в реакторе, так как большая часть образующегося промежуточного метанола по мере его образования дегидратирует. в ДМЭ, и слои катализатора обеспечивают этот процесс и при малых концентрациях метанола. Указанный катализатор активирует процесс поглощения окисью углерода,:содержащейся в реакционной смеси воды. Это, в свою очередь, значительно снижает количество непрореагировавшего газа, возвращае952101 мого в рецикл, что дает экономические и технологические преимущества.

В процессе можно использовать смесь газов СО„,СО и Н,получающуюся при окислении тяжелых углеводородов или газификации угля с содержанием Cb до 52 об.Ъ и Н до 20 об.Ъ. При высоком содержании СО и низком проценте

СО1 возможно достижение высокой (до 80Ъ) степени конверсии.

Пример 1. В реактор объемом 10

5 м загружают при чередующихся слоях

Ь

3,4 м окисного медь-цинк-хромового

3 катализатора при атомном соотношении соответственно (82:16:14) и 1,6 м3 окиси алюминия. 15

Медь-цинк-хромовый катализатор формуют с получением таблеток,диаметр которых равен 6 мм, а высота—

5 мм, тогда как из глинозема формуют 20 шарики диаметром 5 мм.

Весовое соотношение между медь-цинк-хромовым катализатором и глиноземом составляет 1:1.

В реакционный аппарат при расходе потока 100000 нм /ч и объемной скорости 20000 ч "подают смесь водорода, окиси углерода и углекислого газа при процентном соотношении водород:окись углерода:углекислый газ

49:49:2. Мольное соотношение СО и

Н составляет 1,00.

Избыточное давление в реакторе равно 150 кг/см, а температура составляет 300 С.

Из реакционного аппарата отводят поток, включающий водород, окись углерода, углекислый газ, метан,метиловый спирт, диметиловый эфир и воду.

Степень конверсии СО равна 38Ъ.

Селективность в отношении диметилового эфира (ДМЭ) составляет

69Ъ, в отношении метанола — 4,6Ъ, в отношении метана — 2Ъ, а в отноше- 45 нии углекислого газа — 34,4Ъ.

Затем реакционную смесь разгоняют и получают чистый ДМЭ.

Пример 2. Исходную газовую смесь следующего состава,. вес.Ъ н, 62,67

СО 35,20

СО 1,46

СН 0,37

Ng 0,30

При мольном соотношении СО и Н

0,56 и объемной скорости 100000 нм /ч подают в реактор под давлением

100 кг/см и температуре 250 С, пропуская через слоистый катализатор состава, указанного в примере 1. 60

Прореагировавший газ на выходе из реактора имеет следующие характеристики:

Объемная скорость потока, нм /ч 5600

Состав, вес.Ъ:

{

СО 8,45

СО 17,45

СН 0,66

Ng 0,53

CH 30H 2,23

СН,ОСН, 18,48, Н О 3,32

Температура, С 270

Получают 1250 нмз/ч метилового спирта и 10360 Нмз/ч ДМЭ, что соответствует,конверсии окиси углерода равной 67Ъ.

П р и м е м 3. Работают в условиях примера 2, но при следующей характеристике исходной смеси, полу ченной частичным окислением тяжелых. масел О .

Объемная скорость потока, нм8/ч 100000 ! Состав, вес.Ъ|

Н 44,70

СО 51,90

СО 1,78

СН„ 0,27

ы 1,35

Мольное соотношение СО и Н 1,16

Температура,0С 250

На выходе из реактора газообразный продукт имеет следующие характеристики .

Объемная скорость потока нм З/ч 50350

Состав, вес.Ъ: н 14,05

СО 29,97

СО 27, 30

СН 30Н 0,91

СНЗОСНЭ 24,20 сН4 0,54

N 2,62

{-{ О .0,41

Температура, С 270

В итоге получают АН30Н 460 нм /ч и 12150 нмз/ч ДМЭ. Конверсия СО составляет 77Ъ.

Пример 4. Катализатор получают тщательным смешением порошков катализатора Cu, Zn, Cr при соотношении 82:16:4 и порошков окиси алюминия при весовом соотношении 1:1. Полученный таким образом катализатор таблетируют в виде частиц диаметром

6 мм.

В реактор вводят 5 м такого катализатора, а затем подают газовую смесь при процентном соотношении

Н1.СО:СО = 49:49:2, мольном соотношении СО-и Н = 1,00 и объемной скорости потока 100000 нмз/ч.

Температура в реакторе составляет

250 С, а давление — 100 Kl/см .

Выходящий из реактора поток состоит из Н, GO СО, СН4 СН3 о{{, СНЗО,, СН> при конверсии СО равной 2 /Ъ.

Селективность по ДМЭ составляет 64Ъ, 95210i

20 формула изобретения

Составитель

Техред С.Мигунова

Корректор Г. Огар

Редактор Л.Алексеенко

Заказ 5985/80 Тираж 445 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 по метанолу — 7,8Ъ, по СН - 1В,по

СО 1 - 27, 2% .

Затем реакционную смесь перегоня« ют с получением чистого ДМЭ.

Пример 5. Катализатор и состав газовой смеси используют с харак-5 теристиками, указанными в примере 4.

При температуре процесса 300 С и давлении 100 кг/см конверсия CO составляет 35%, селективность по ДМЭ—

65%,по метанолу — 2,1%, по СН - 1,53 .tO и по СΠ— 31,4Ъ.

Пример б. Катализатор и расходы газовой смеси, описанные в примере 4, используют при температуре

300 С и давлении 150 кг/см .

t5

Конверсия СО составляет 40% при селективности IIQ ДМЭ ббпр, по метанолу - 2,2%, по СН - 1,8%, по СО - 30%.

1. Способ получения диметилового эфира конверсией смеси газов СО, Нр и при температуре 280-400 С и давлении 100-150 ат в присутствии окисного цинк-хромсодержащего катализатора и окиси алюминия, о т л и ч а ю— шийся тем, что, с целью повышения. селективности процесса, последний ведут при мольном соотношении окиси углерода к водороду от 0,56 до 1,16 на цинк-хром-медь-алюминиевом ката-

1лиэаторе.

2. Способ по п.1, о т л и ч а ю " щ н и с я тем, что используют катализатор, выполненный в виде чередующихся слоев цинк-хром-медно- го катализатора и окиси алюминия при весовом соотношении 1:1.

3. Способ по п.1, о т л и ч а ю шийся тем, что используют катализатор, содержащий компоненты .в виде механической смеси.

Источники информации, принятые,.во внимание при экспертизе

1. J.Schmidt, "Das Kohlenoxid"., Leipzig, Асайев1эсЬе verlagsgeselleschaff, 1950, s. 189-220 (прототип) .;

www.findpatent.ru

Способ получения диметилового эфира монофтормалоновой кислоты

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт, свидетельства №

Заявлено 22.111.1963 (№ 826300/23-4) с присоединением заявки №

Приоритет

Опубликовано 12.IX.1966. Бюллетень № 18

Дата опубликования описания 24.Х.1966

Комитет пс делам изобретений H открытий при Совете Министров

СССР

Авторы изобретения

Заявитель

Ю. И. Богодист и Л. Д. Проценко

Украинский научно-исследовательский санитарно-химический институт

СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА

МОНОФТОРМАЛОНОВОЙ КИСЛОТЫ

Известен способ получения аналога диметилового эфира монофтормалоновой кислоты— диэтилового эфира монофтормалоновой кислоты, заключающийся в обработке фторидом калия при температуре 160 — 170 С смеси диэтилового эфира броммалоновой кислоты и ацетамида. При этом наблюдается сравнительно малый выход продукта (16 по сравнению с 40%), к тому же приходится использовать дорогое сырье — диэтиловый эфир броммалоновой кислоты.

Предлагаемый способ получения диметилового эфира монофтормалоновой кислоты состоит в том, что на диметиловый эфир монохлормалоно вой кислоты действуют смесью безводных фтористого калия и бифторида калия в среде абсолютного метанола. Это расширяет сырьевую базу.

Пример. В автоклав загружают

0,25 г моль хлормалонового эфира, 0,5 г моль бифторида калия, 0,25 г ° моль фтористого калия, прибавляемого тремя частями в течение всего периода нагревания, и 200 мл абсолютного метанола. Смесь размешивают и нагревают до 100 — 105 С в течение 12 час. После охлаждения до комнатной температуры реакционную массу разбавляют эфиром или бензолом до 400 мл и фильтруют. Отгоняют растворители, к остатку добавляют 200 мл бензола и три раза промывают бензольный раствор ь водой (по 100 мл), затем его сушат в течение

12 — 14 час над безводным сульфатом магния, отгоняют бензол, а остаток разгоняют дважды в вакууме с эффективной колонкой. Получают бесцветную жидкость, т. кип. 86 С

10 (12 ми рт. ст., n 1,4070, температура затвердевания 20,5 — 21,5 С. Выход 40 . Диметиловый эфир монофтормалоновой кислоты идентификацирован по амиду монофтормалоновой кислоты, полученному из него обычным способом, т. пл. амида 199 С.

Предмет изобретения

Способ получения диметилового эфира монофтормалоновой кислоты фторированием

20 эфиров галоидмалоновой кислоты в органическом растворителе при повышенной температуре, отличающийся тем, что, с целью расширения сырьевой базы, диметиловый эфир монохлормалоновой кислоты фторируют смесью

25 безводных фторида и бифторида калия в среде абсолютного метанола.

Похожие патенты:

Изобретение относится к новому способу получения производного vic-дихлорфторангидрида, использующегося в качестве промежуточного соединения для получения исходного мономера для фторированных полимеров, с хорошим выходом из легко доступного исходного вещества

Изобретение относится к усовершенствованному способу получения фторсодержащих соединений из галогенсодержащих, предпочтительно хлорсодержащих, соединений за счет обмена галогена на фтор в присутствии HF-аддукта моно- или бициклического амина с по меньшей мере двумя атомами азота, при этом по меньшей мере один атом азота встроен в циклическую систему в качестве фторирующего агента, либо в присутствии фтористого водорода в качестве фторирующего агента и указанного HF-аддукта моно- или бициклического амина в качестве катализатора

Изобретение относится к новым соединениям формулы (I), в которой R означает Н, (С1-С12 )-алкил или (С1-С4 )-алкил-(С6-С12)-арил, причем в алкиле одна или несколько СН2-групп могут быть заменены на -О-, и к способу получения этих соединений, заключающемуся в том, что эфир диметилбензойной кислоты формулы (II), где R имеет вышеуказанное значение, вводят во взаимодействие с хлорирующим реагентом в инертном растворителе или без растворителя, при температуре выше 40°С и затем, в случае необходимости, подвергают очистке

Изобретение относится к стереоселективному способу получения фторированной молекулы, имеющей атом фтора при асимметрическом углероде конфигурации (R) или (S), расположенном в положении по отношению к группе сложного эфира или кетона, в котором: (i) вводят в реактор фторсульфитное соединение заданной конфигурации на С*, несущем фторсульфитную группу, формулы (III) (2i) осуществляют термическое разложение фторсульфитного соединения в присутствии нуклеофильного катализатора, содержащего третичный атом азота, при температуре от 60°С до 180°С, (3i) получают в результате фторированную молекулу обратной конфигурации формулы (IV) при условии, что - R1 обозначает алкил, алкенил, алкинил, причем эти группы могут быть линейными или разветвленными, арил, циклоалкил, алкилциклоалкил, -CO 2R5, -(СН2)n-CO2 R5, -COR5, -SOR5, -SO2 R5, причем n является целым числом от 1 до 12, R 5 обозначает водород или алкил, алкенил, алкинил, причем эти группы могут быть линейными или разветвленными, циклоалкил, алкилциклоалкил, арил, в частности замещенный арил; R1 может, кроме того, образовывать ароматический или нет гетероцикл, содержащий взамен одного или нескольких атомов углерода один или несколько гетероатомов, выбранных из кислорода, серы или азота; - R2 обозначает водород или группу, отвечающую определению, данному для R1; - R1 и R 2 являются разными; - R3 обозначает водород или группу R6 или -OR6, причем R6 выбирают из списка, приведенного для R5; причем R6 и R1 могут быть одинаковыми или разными

Способ получения диметилового эфира монофтормалоновой кислоты

www.findpatent.ru

Способ получения диметилового эфира

Изобретение относится к способу получения диметилового эфира из синтез-газа и может быть использовано в нефтехимической промышленности. Способ заключается в каталитической конверсии синтез-газа в реакторе синтеза диметилового эфира с получением смеси продуктов, содержащей диметиловый эфир, метанол, двуокись углерода и непрореагировавший синтез-газ, с последующим ее разделением и получением целевого продукта конденсацией из газовой фазы. При этом каталитической конверсии подвергают синтез-газ, полученный паровой газификацией древесного угля, образующегося при пиролизе предварительно высушенных древесных отходов, а жидкую фазу после разделения смеси продуктов направляют в ректификационную колонну для отделения метанола, после чего метанол и очищенный от двуокиси углерода непрореагировавший синтез-газ газовой фазы направляют в реактор синтеза диметилового эфира. Способ позволяет повысить выход целевого продукта. 1 ил.

Изобретение относится к способу получения диметилового эфира из синтез-газа и может быть использовано в нефтехимической промышленности.

Известен способ производства продукта, содержащего диметиловый эфир, метанол до 20% по массе и воды до 20% по массе, каталитической конверсией синтез-газа, включающей стадии: получения метанола в реакторе синтеза метанола и его дегидратации в реакторе синтеза диметилового эфира с последующим выделением смеси продуктов, который разделяют на жидкую и газовую фазы. Из жидкой фазы, содержащей диметиловый эфир, метанол и воду, выделяют диметиловый эфир, с последующим разделением жидкой фазы на метанол и воду, при этом метанол после отделения направляют в реактор синтеза диметилового эфира, а газовую фазу, содержащую непрореагировавший синтез-газ и несконденсированный диметиловый эфир, направляют в реактор синтеза метанола, RU Патент №2144912 МПК C07С 43/04 (2006.01), C07C 41/01 (2006.01), C07C 41/42 (2006.01), 2000.

Недостатками указанного способа являются сложность технологического процесса, необходимость использования дополнительного реактора синтеза диметилового эфира, низкий выход продукта в результате не полного превращения метанола в диметиловый эфир.

Известен способ производства диметилового эфира каталитической конверсией синтез-газа, содержащего двуокись углерода, азот, метан и др., включающий стадии получения метанола в реакторе синтеза метанола и дегидратацию метанола в реакторе синтеза диметилового эфира с получением смеси продуктов с последующим ее разделением на газовую и жидкую фазы. Из жидкой фазы, содержащей метанол, диметиловый эфир и воду, выделяют диметиловый эфир, после чего жидкую фазу разделяют на метанол и воду, метанол направляют в реактор синтеза диметилового эфира. Газовую фазу, содержащую непрореагировавший синтез-газ и диметиловый эфир, делят на два потока, один из которых рециркулируют в реактор синтеза метанола, а второй поток направляют в абсорбер для выделения диметилового эфира, см. RU Патент №2277528, МПК C07C 43/04 (2006.01), C07C 41/09 (2006.01), C07C 41/01 (2006.01), 2006.

Недостатком данного способа является сложность технологического процесса за счет наличия большого количества операций, необходимость использования дополнительного реактора и катализатора, приводящих к повышенным затратам.

Наиболее близким к изобретению является способ получения диметилового эфира каталитической конверсией синтез-газа, содержащего двуокись углерода, в реакторе синтеза диметилового эфира с получением смеси продуктов, содержащей диметиловый эфир, метанол, двуокись углерода и непрореагировавший синтез-газ, и последующей ее десорбцией водным раствором, обогащенным карбонатом калия, обедненную двуокисью углерода смесь продуктов подвергают разделению на газовую и жидкую фазы. Жидкую фазу, метанол и воду, направляют в реактор синтеза диметилового эфира, из газовой фазы путем конденсации выделяют целевой продукт - диметиловый эфир, а непрореагировавший синтез-газ и двуокись углерода газовой фазы направляют в реактор синтеза диметилового эфира, см. RU Патент №2469017, МПК C07C 43/04 (2006.01), C07C 41/09 (2006.01), C07C 31/04 (2006.01), C07C 29/151 (2006.01), 2012.

Недостатком данного способа является низкий выход диметилового эфира (33,21 об.%) вследствие наличия двуокиси углерода в синтез-газе и его накопления в смеси продуктов.

Задачей изобретения является создание способа, позволяющего повысить выход диметилового эфира.

Техническая задача решается способом получения диметилового эфира каталитической конверсией синтез-газа в реакторе синтеза диметилового эфира с получением смеси продуктов, содержащей диметиловый эфир, метанол, двуокись углерода и непрореагировавший синтез-газ, с последующим разделением смеси продуктов и получением целевого продукта конденсацией из газовой фазы, в котором каталитической конверсии подвергают синтез-газ, полученный паровой газификацией древесного угля, образующегося при пиролизе предварительно высушенных древесных отходов, а жидкую фазу после разделения смеси продуктов направляют в ректификационную колонну для отделения метанола, после чего метанол и очищенный от двуокиси углерода непрореагировавший синтез-газ направляют в реактор синтеза диметилового эфира.

Решение технологической задачи позволяет увеличить выход диметиловго эфира до 60 об.%.

Способ осуществляют следующим образом, см. фиг.1: древесные отходы поступают в камеру конвективной сушки 1, предварительно высушенные древесные отходы направляют шнековым транспортером 25 в камеру пиролиза 5, где происходит разложение древесных отходов на уголь и пиролизные газы. Пиролизные газы поступают в топку 20, полученные топочные газы подают в рубашку камеры пиролиза 5, далее топочные газы направляют на сушку древесных отходов в камеру конвективной сушки 1. С помощью дымососа 3, эжектора 4 и задвижки 2 организуется рециркуляция сушильного агента с заданной кратностью. Отработанные топочные газы отводятся в дымовую трубу 6. Древесный уголь из камеры пиролиза 5 шнековым транспортером 24 подается в камеру газогенерации 23, в которой подвергается паровой газификации за счет прохождения высокотемпературного перегретого пара через слои угля, в результате чего образуется синтез-газ и зола. Полученный синтез-газ, содержащий монооксид углерода 47-50 об.%, водород 44-47 об.% и золу 3-9 об.%, поступает в циклон 18 и фильтр 7 для очистки от золы и охлаждения, а зола удаляется с помощью шнекого транспортера 22. Очищенный и охлажденный синтез-газ газодувкой 8 накапливают в газгольдере 9. Газ смешивается с потоком непрореагировавшего синтез-газа и сжимается компрессором 10 до давления до 5 МПа и направляется в реактор синтеза диметилового эфира 11 для каталитической конверсии синтез-газа при температуре 250-300 °C. Выходящая из реактора синтеза диметилового эфира 11 смесь продуктов, содержит диметиловый эфир, метанол, двуокись углерода и непрореагировавший синтез-газ. Указанную смесь продуктов охлаждают и после дросселирования в устройстве 13 направляют в сепаратор 15, где подвергают разделению на газовую и жидкую фазы. Жидкая фаза, содержащая метанол и воду, поступает в ректификационную колонну 16, где происходит разделение на метанол и воду. Метанол рециркулируют в газгольдер 9, после чего направляют в реактор синтеза диметилового эфира 11. Воду из нижней части ректификационной колонны 16 используют для конденсации диметилового эфира и направляют в нагревательный элемент 19 в топке 20.

Целевой продукт - диметиловый эфир получают конденсацией из газовой фазы в поверхностном конденсаторе 14. Непрореагировавший синтез-газ и двуокись углерода газовой фазы поступает в конденсатор 12, где двуокись углерода за счет оборотного охлаждения хладоагентом конденсируется и поступает в теплообменник 17 для охлаждения смеси продуктов, после чего отводится в дымовую трубу 6, а очищенный от двуокиси углерода непрореагировавший синтез-газ рециркулируют в реактор синтеза диметилового эфира 11.

Вода, нагреваемая в рубашке 21 за счет теплообмена с золой, подается в нагревательный элемент 19 в топке 20, где испаряется, превращается в перегретый пар и подается в камеру газогенерации 23. Выход диметилового эфира составляет 58,65 - 59,89%.

Как видно из примера конкретного выполнения, заявляемый способ позволяет повысить выход диметилового эфира до 60 об.%.

Способ получения диметилового эфира каталитической конверсией синтез-газа в реакторе синтеза диметилового эфира с получением смеси продуктов, содержащей диметиловый эфир, метанол, двуокись углерода и непрореагировавший синтез-газ, с последующим ее разделением и получением целевого продукта конденсацией из газовой фазы, отличающийся тем, что каталитической конверсии подвергают синтез-газ, полученный паровой газификацией древесного угля, образующегося при пиролизе предварительно высушенных древесных отходов, а жидкую фазу после разделения смеси продуктов направляют в ректификационную колонну для отделения метанола, после чего метанол и очищенный от двуокиси углерода непрореагировавший синтез-газ газовой фазы направляют в реактор синтеза диметилового эфира.

www.findpatent.ru

Способ получения диметилового эфира

Настоящее изобретение относится к способу получения простого диметилового эфира. Способ включает следующие стадии: a) предоставления содержащего метанол исходного сырья; b) введения исходного сырья в реакционную зону внутри охлаждаемого газом реактора получения простого диметилового эфира и прохождения исходного сырья через реакционную зону; c) введения потока охлаждающего газа в охлаждающее пространство внутри охлаждаемого газом реактора получения простого диметилового эфира; d) реагирования исходного сырья в реакционной зоне в присутствии катализатора, активного в отношении дегидратации метанола до простого диметилового эфира, с получением выходящего из реактора потока, содержащего простой диметиловый эфир; e) прохождения потока охлаждающего газа через охлаждающее пространство в условиях непрямого теплообмена с исходным сырьем в реакционной зоне, при этом поток охлаждающего газа является прямотоком к направлению потока исходного сырья в реакционной зоне. Осуществление способа в предлагаемых условиях позволяет снизить или избежать образования углерода на катализаторе. 6 н.п. ф-лы, 1 ил., 1 пр.

Данное изобретение относится к способу получения диметилового эфира из метанольного исходного сырья. В частности, изобретение обеспечивает каталитическую конверсию метанольного исходного сырья в охлаждаемом газом реакторе получения диметилового эфира с помощью непрямого теплообмена с охлаждающим газом, пропускаемым через этот реактор прямотоком к направлению потока реагирующего исходного метанольного сырья.

Изобретение служит для решения проблемы, связанной с вредным образованием углерода на поверхности катализатора в процессе реакции дегидратации метанола до диметилового эфира, причем проблема решается за счет охлаждения этой реакции, чтобы снизить или избежать образования углерода на катализаторе.

В соответствии с этим, настоящее изобретение в своем самом широком варианте осуществления представляет собой способ получения диметилового эфира, включающий стадии:

a) обеспечения содержащего метанол исходного сырья;

b) введения исходного сырья в реакционную зону внутри охлаждаемого газом реактора получения диметилового эфира и прохождения исходного сырья через реакционную зону;

c) введения потока охлаждающего газа в охлаждающее пространство внутри охлаждаемого газом реактора получения диметилового эфира;

d) реагирования исходного сырья в реакционной зоне в присутствии катализатора, активного в отношении дегидратации метанола до диметилового эфира, с получением выходящего из реактора потока, содержащего диметиловый эфир;

e) прохождения потока охлаждающего газа через охлаждающее пространство в условиях непрямого теплообмена с исходным сырьем в реакционной зоне, при этом поток охлаждающего газа является прямотоком к направлению потока исходного сырья в реакционной зоне.

Подходящий реактор для применения в способе согласно изобретению содержит внутри общего корпуса множество катализаторных трубок, образующих реакционное пространство. Эти трубки располагаются на расстоянии друг от друга, чтобы оставить место для охлаждающего пространства. Тогда охлаждающий газ вводится в межтрубное пространство катализаторных трубок в охлаждающем пространстве и движется вдоль этого межтрубного пространства в условиях теплообмена с реагирующим газом в трубном пространстве этих катализаторных трубок. За счет этого процесса реагирующий газ охлаждается до температуры ниже критической температуры для образования углерода.

В другом варианте осуществления изобретения поток охлаждающего газа, используемый в реакторе, формируется с помощью исходного метанольного сырья, которое после испарения вводится в охлаждающее пространство реактора.

При использовании исходного сырья в качестве потока охлаждающего газа предпочтительно после охлаждения реакции дегидратации вводить этот поток в реакционную зону в качестве исходного сырья для реакции дегидратации метанола.

В другом варианте осуществления изобретения исходное метанольное сырье перед введением в реакционную зону предварительно нагревается путем непрямого теплообмена с потоком охлаждающего газа, отведенным из охлаждающего пространства, и это предварительно нагретое исходное сырье перед введением в реакционную зону дополнительно нагревается вторым горячим потоком газа.

В последнем варианте осуществления предпочтительно, чтобы второй горячий поток газа представлял собой выходящий реакционный поток из работающего в адиабатическом режиме каталитического реактора для конверсии метанола в диметиловый эфир.

При использовании реактора, работающего в адиабатическом режиме, поток исходного сырья для этого реактора предпочтительно представляет собой выходящий реакционный поток из охлаждаемого газом реактора получения диметилового эфира, поступаемый в этот адиабатический реактор получения диметилового эфира для дальнейшей адиабатической конверсии непрореагировавшего метанола в этом выходящем потоке в присутствии катализатора, активного в отношении конверсии метанола в диметиловый эфир, с целью получения выходящего потока из реактора получения диметилового эфира, работающего в адиабатическом режиме.

Катализаторы, подходящие для применения в данном изобретении, по существу, известны в уровне техники и предпочтительно выбираются из группы твердых кислот, включая оксид алюминия, алюмосиликаты или смесь этих соединений.

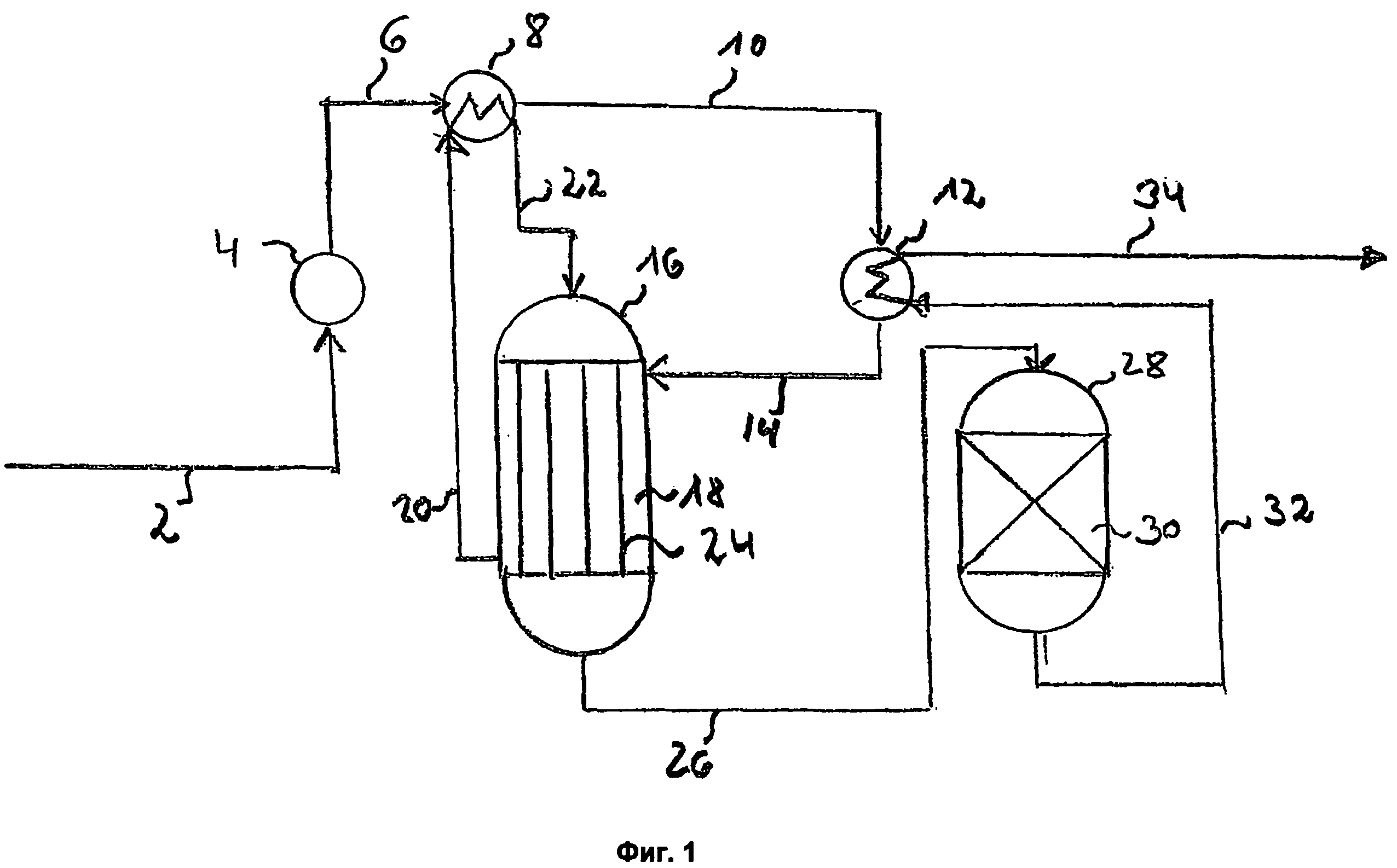

Изобретение раскрывается более подробно со ссылкой на чертеж, где на Фиг.1 показана упрощенная технологическая схема способа получения диметилового эфира в соответствии с одним вариантом осуществления данного изобретения.

В этом варианте осуществления поток жидкого исходного метанольного сырья подается по линии 2 в испарительную установку 4 и испаряется с переходом в газообразную форму. Этот поток газообразного исходного метанольного сырья затем направляется по линии 6 в первый теплообменный аппарат 8.

В первом теплообменном аппарате поток газообразного метанола предварительно нагревается до 220°С путем непрямого теплообмена с горячим потоком газообразного метанола 20, который служил в качестве охлаждающего газа в охлаждаемом газом реакторе 16 получения диметилового эфира, который дополнительно описан ниже.

Предварительно нагретый поток метанола вводится через линию 10 во второй теплообменный аппарат 12. В теплообменном аппарате 12 этот предварительно нагретый поток метанола дополнительно нагревается до 260°С путем непрямого теплообмена с горячим потоком продукта - диметилового эфира, выходящим из работающего в адиабатическом режиме реактора 28 получения диметилового эфира при 336°С.

Нагретое таким образом исходное метанольное сырье потом вводится через линию 14 в верхней секции охлаждаемого газом реактора 16 в охлаждающее пространство 18. Это охлаждающее пространство образуется между трубками реактора 24 в их межтрубном пространстве.

При введении в охлаждающее пространство газообразный поток исходного метанольного сырья применяется в качестве охлаждающего газа и пускается прямотоком к направлению потока реагирующего исходного метанольного сырья в трубках 24. Таким образом, газ охлаждает реакцию дегидратации метанола, происходящую на катализаторе, расположенном внутри трубок 24. Охладив реакцию путем непрямого теплообмена, газообразное метанольное сырье отводится при температуре 320°С из охлаждающего пространства 18 в нижней части реактора 16 через линию 20.

Этот подведенный поток, отслуживший в качестве охлаждающего газа, затем вводится в теплообменный аппарат 8, чтобы предварительно нагреть поток исходного сырья из линии 6, как описано выше, и за счет этого охлаждается до 270°С.

Затем охлажденное исходное сырье подается в реактор 16 по линии 22 и вводится в верхней части реактора в реакционную зону, образованную множеством катализаторных трубок 24.

В реакционной зоне метанол в потоке исходного сырья каталитически дегидратируется с получением газа, обогащенного диметиловым эфиром. Участвующий в реакции поток исходного сырья проходит прямотоком к направлению потока охлаждающего газа в межтрубном пространстве, и тем самым охлаждается путем непрямого теплообмена с охлаждающим газом. Выходящий из реактора поток, обогащенный диметиловым эфиром, отводится при 329°С из нижней части реактора и через линию 26 подается в адиабатический реактор 28, необязательно после охлаждения в теплообменном аппарате (не показан).

Реактор 28 снабжен неподвижным слоем катализатора дегидратации метанола 30, и оставшиеся количества метанола в выходящем из реактора 16 потоке конвертируются в адиабатических условиях в диметиловый эфир.

Прежде чем продукт, обогащенный диметиловым эфиром, собирается посредством линии 34, этот продукт отводится из реактора 28 при температуре 336°С и проходит с помощью линии 32 через теплообменный аппарат 12, чтобы нагреть исходное метанольное сырье, как описано выше.

1. Способ получения простого диметилового эфира, включающий стадии:a) предоставления содержащего метанол исходного сырья;b) введения исходного сырья в реакционную зону внутри охлаждаемого газом реактора получения простого диметилового эфира и прохождения исходного сырья через реакционную зону;c) введения потока охлаждающего газа в охлаждающее пространство внутри охлаждаемого газом реактора получения простого диметилового эфира;d) реагирования исходного сырья в реакционной зоне в присутствии катализатора, активного в отношении дегидратации метанола до простого диметилового эфира, с получением выходящего из реактора потока, содержащего простой диметиловый эфир;e) прохождения потока охлаждающего газа через охлаждающее пространство в условиях непрямого теплообмена с исходным сырьем в реакционной зоне, при этом поток охлаждающего газа является прямотоком к направлению потока исходного сырья в реакционной зоне.

2. Способ по п.1, в котором поток охлаждающего газа образуют путем испарения исходного метанольного сырья перед введением в охлаждающее пространство.

3. Способ по п.2, в котором поток охлаждающего газа отводят из охлаждающего пространства и вводят в качестве исходного сырья в реакционную зону.

4. Способ по п.1, в котором исходное метанольное сырье перед введением в реакционную зону предварительно нагревают путем непрямого теплообмена с потоком охлаждающего газа, который был отведен из охлаждающего пространства, и это предварительно нагретое исходное сырье перед введением в реакционную зону дополнительно нагревают вторым горячим потоком газа.

5. Способ по п.4, в котором второй горячий поток газа представляет собой выходящий поток из работающего в адиабатическом режиме каталитического реактора для конверсии метанола в простой диметиловый эфир.

6. Способ по п.1, в котором выходящий из реактора поток, полученный на стадии d), подается в адиабатический реактор получения простого диметилового эфира, необязательно после охлаждения, и в адиабатических условиях реагирует в присутствии катализатора, активного в отношении конверсии метанола в простой диметиловый эфир, с получением выходящего потока из реактора получения простого диметилового эфира, работающего в адиабатическом режиме.

7. Способ по любому из пп.1-6, в котором катализатор, активный в отношении конверсии метанола в простой диметиловый эфир, содержит оксид алюминия и/или алюмосиликат.

www.findpatent.ru