Пенополиуретаны ППУ. Пенополиуретан эластичный на основе простых эфиров

Пенополиуретаны (жесткие и эластичные)

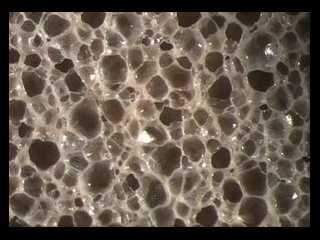

Пенополиуретаны (вспененные полиуретаны, ППУ) — это газонаполненные полиуретаны, жесткие или эластичные.

Пенополиуретаны (вспененные полиуретаны, ППУ) — это газонаполненные полиуретаны, жесткие или эластичные.

Состав пенополиуретанов

Композиции для производства пенополиуретанов содержат изоцианаты, гидроксилсодержащие олигомеры, воду, катализаторы, эмульгаторы, а в некоторых случаях наполнители, красители и антипирены.

В состав композиций для производства эластичных пенополиуретанов входят простые олигоэфиры с молекулярной массой 750 — 6000, синтезируемые из окисей алкиленов (этилена, пропилена), тетрагидрофурана и гликолей. Реже используют сложные олигоэфиры дикарбоновых кислот (адипиновой, себациновой, янтарной) и гликолей (например, диэтиленгликоля). Жесткие пенополиуретаны получают из простых олигоэфиров разветвленной структуры на основе окисей алкиленов и триолов (глицерина, триметилолпропана и др.) или сложных олигоэфиров на основе дикарбоновых кислот (адипиновой, фталевой и др.) и триолов или их смесей с диэтиленгликолем. Плотность образующихся пенополиуретанов зависит от соотношения изоцианатов и гидроксилсодержащих олигомеров в исходной смеси. При избытке изоцианатов пенополиуретаны содержат больше мочевинных групп, чем при недостатке изоцианатов, когда образуется больше уретановых групп. Поскольку полимочевины обладают более низкой плотностью 1,05—1,23 г/см3), чем полиуретаны 1,28 г/см3), в первом случае получаются пенополиуретаны с меньшей плотностью.

Получение пенополиуретанов

Пенополиуретаны получают взаимодействием ди- или полиизоцианатов с простыми или сложными гидроксилсодержащими полиэфирами в присутствии воды и катализаторов. Вспенивающим агентом служит диоксид углерода (СО2), выделяющийся в результате реакции изоцианатов с водой:

В качестве катализаторов в большинстве случаев применяют третичные амины и оловоорганические соединения. Кроме указанных компонентов в рецептуры пенопластов вводят вспомогательные вещества — стабилизаторы пены, дополнительные вспенивающие агенты (например, фреоны), красители и др.

Пенополиуретаны можно разделить на две группы:

- эластичные пенопласты на основе полиэфиров линейного или слегка разветвленного строения;

- жесткие пенопласты на основе сильно разветвленных полиэфиров, образующих полимеры с большей степенью сшивания.

Плотность вспененных полиуретанов регулируют, изменяя содержание воды. Чем больше вводится воды, тем меньше кажущаяся плотность пены. Например, при получении эластичных пенополиуретанов с кажущейся плотностью 32 кг/м3 приблизительно 75% изоцианатных групп реагирует с водой и лишь около 25% взаимодействует с гидроксильными группами полиэфира.

В результате протекания побочных реакций при синтезе пенополиуретанов наряду с уретановыми образуются и другие связи. Так, первичная аминогруппа, образующаяся при взаимодействии изоцианатов с водой, способна вступать в реакцию с изоцианатной группой:

Продуктом реакции является замещенный карбамид, который содержит подвижный атом водорода при азоте и способен взаимодействовать с изоцианатами, вследствие чего при повышенной температуре может происходить сшивание отдельных макромолекул полимера («карбамидное» сшивание):

Поперечные связи могут образовываться также при взаимодействии изоцианатных и уретановых групп а также при тримеризации изоцианатных групп, остающихся в макромолекулах, в замещенные изоцианураты:

Взаимодействие изоцианатных групп с гидроксилсодержащими олигомерами и водой — конкурирующие реакции. Роль катализатора сводится к регулированию скорости указанных выше реакций. При этом выделение газа и рост полимерных молекул должны происходить с такими скоростями, чтобы газ оставался в полимере, и образовавшаяся пена была бы достаточно прочной и не опадала.

Наиболее часто в качестве катализаторов применяют соединения олова (олеат и октоат, соли дибутилолова и др.), регулирующие реакцию образования уретановых звеньев, и третичные амины (триэтиламин, триэтаноламин, диметилбензиламин и др.), катализирующие реакции образования трехмерной структуры и выделения углекислого газа. На практике используют каталитическую смесь, состоящую из соединения олова и одного или нескольких аминов. Вспенивать полиуретановую композицию можно также легкокипящими жидкостями, обычно фреонами.

Химизм образования эластичных и жестких пенополиуретанов одинаков. Жесткие пены отличаются от эластичных тем, что состоят из полимеров с большим числом поперечных связей. В жестких пенополиуретанах средняя «молекулярная масса» структурной единицы, приходящаяся на один узел разветвления сетки, составляет 400 — 700, в эластичных пенополиуретанах — 2500—20 000. Поэтому композиции для производства эластичных пенополиуретанов не содержат трифункциональных гидроксилсодержащих олигомеров (или содержат их в небольшом количестве), а также содержат меньше третичных аминов.

Обязательным компонентом композиции является эмульгатор, который способствует высокой степени диспергирования компонентов в массе и выполняет роль стабилизатора пены в момент вспенивания. Для этого используют сульфоспирты, сульфокислоты, кремнийорганические жидкости и др. Некоторые стабилизаторы (например, парафиновые углеводороды, кремнийорганические жидкости) определяют характер (открытые или закрытые) и размер образующихся пор.

В качестве антипиренов применяют трехокись сурьмы, трихлорэтилфосфат, порошкообразный поливинилхлорид и др. Для окрашивания пенополиуретанов пригодно большинство органических красителей. Наполняют пенополиуретаны тальком, керамзитом, суспензионным полистиролом, волокнами различной природы.

Пенополиуретаны производят при помощи вспенивания композиции газами, выделяющимися в результате реакций между компонентами исходной смеси (см. выше), или с помощью легкокипящих жидкостей. Поскольку при образовании пенополиуретана по первому методу выделяется значительное количество тепла, внутренние слон крупногабаритных изделий могут обугливаться. Поэтому первый метод применим только для изготовления изделий небольшой толщины.

Во втором методе выделяющееся тепло затрачивается на испарение легкокипящей жидкости, что позволяет предотвратить местные перегревы и обугливание пенополиуретанов

В промышленности пенополиуретаны получают двумя способами:

- одностадийным;

- двухстадийным.

Одностадийный способ производства пенополиуретанов

По одностадийному способу все компоненты — диизоцианат, полиэфир, воду, катализатор, стабилизатор, эмульгатор — помещают в смеситель одновременно и перемешивают в реакционном аппарате с мешалкой. Пенообразование наступает сразу же, подъем пены начинается приблизительно через 10 с и завершается через 1—2 мин. Окончательное отверждение пены продолжается от нескольких ч до нескольких суток.

Двустадийный (форполимерный) способ получения пенополиуретанов

При двухстадийном (форполимерном) способе производства пенополиуретанов сначала проводят реакцию диизоцианата с олигоэфиром (полиэфиром), а полученный форполимер затем превращают в пенополиуретан при смешении с водой или амином. Изготовление пеноиолиуретановых изделий осуществляют по непрерывной или периодической схеме (заливкой в бумажные формы), а также напылением.

Эластичные пенополиуретаны

Эластичные пенополиуретаны выпускают на основе сложных и простых полиэфиров. Наиболее распространенным их представителем является поролон. Сырьем для его производства служит сложный полиэфир на основе адипиновой кислоты, диэтиленгликоля и небольших количеств триметилолпропана, смесь толуилен-2,4- и толуилен-2,6-диизоцианатов (65: 36), а также вода.

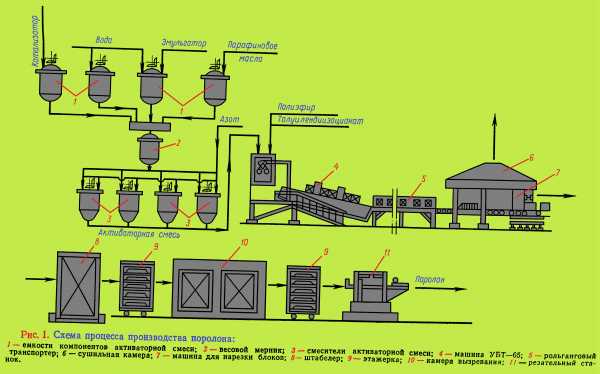

Технологический процесс получения поролона блочным способом (рис.1) состоит из стадий подготовки сырья, вспенивания полиуретана, изготовления, вызревания и переработки поролоновых блоков.

Подготовка сырья заключается в приготовлении активаторной смеси. Смесь готовят в смесителях 3, в которые из промежуточных емкостей 1 через мерник 2 подают катализатор (диметиланилин), эмульгатор (натриевые соли сульфокислот), добавку, регулирующую размер пор (парафиновое масло), и воду.

Приготовленную активаторную смесь, сложный полиэфир и смесь толуилендиизоцианатов непрерывно вводят в смесительную головку машины УБТ-65 (4). Полученная смесь через сливной патрубок поступает тонкой струей на непрерывно движущуюся бумажную форму, в которой образуется пена.

Вспенивание происходит без подвода тепла и заканчивается примерна через 1 мин. Форма с пеной передвигается на транспорте через туннель с сильной вентиляцией, где из пены интенсивно выделяются газы. При выходе из туннеля форма попадает на рольганг 5, с которого поступает в сушильную камеру 6, а затем в машину 7 для нарезки блоков. Блоки укладываются штабелером 8 на этажерки 9 и передаются в камеру 10 на вызревание. При этом реакции между компонентами пены заканчиваются, пена отверждается и приобретает необходимую прочность. Вызревание продолжается около 12—24 ч при непрерывном обдувании блоков воздухом комнатной температуры. Готовые блоки перерабатывают на резательных станках 11 в листы и упаковываются.

Некоторые свойства пенополиуретанов в зависимости от состава композиции (I—IV) приведены ниже:

| Состав композиции, в массовых частях | I | II | III | IV |

| Полиэфир | 100 | 100 | 100 | 100 |

| Толуилендиизоцианат | 45 | 39 | 39 | 31 |

| Вода | 6,0 | 5,0 | 2,5 | 1,8 |

| Катализатор | 1,0 | 1,0 | 0,5 | 0,5 |

| Эмульгатор | 4,2 | 2,0 | 1,0 | 1,0 |

Основные физико-механические показатели эластичных пенополиуретанов приведенных выше композиций:

| Физико-механические показатели эластичных пенополиуретанов | I | II | III | IV |

| Кажущаяся плотность, кг/м3 | 25 | 34 | 50 | 59 |

| Разрушающее напряжение, МПа при растяжении | 0,34 | 0,17 | 0,20 | 0,21 |

| Разрушающее напряжение, МПа при сжатии (с изгибом на 25%) | 0,0055 | 0,0062 | 0,011 | 0,013 |

| Относительное удлинение при разрыве, % | 398 | 450 | 400 | 350 |

Эластичные пенополиуретаны имеют высокие тепло- и звукоизоляционные показатели, хорошие диэлектрические и амортизационные свойства. Они способны склеиваться с деревом, металлами, бумагой, тканями и т. п. Эластичные пенополиуретаны на основе сложных полиэфиров имеют более высокую прочность при растяжении, стойкость к окислительному старению, воздействию масел и растворителей, но меньшую упругость и морозостойкость и меньшую стойкость к старению во влажных условиях, чем эластичные пенополиуретаны на основе простых полиэфиров.

Свойства эластичных пенополиуретанов отечественных марок*

| Показатель | ППУ-Э | ППУ-ЭТ | ППУ-ЭМ-1 |

| Кажущаяся плотность, кг/м3 | 25 — 60 | 30 — 40 | 30 -50 |

| Прочность при растяжении, Мн/м2 (кгс·см) | 0,12 (1,2) | 0,1 (1,0) | 0,11-0,13 (1,1 -1,3) |

| Относительное удлинение, % | 150 | 100 | 150 — 170 |

| Эластичность по отскоку, % | 15 | 15 | 20 — 40 |

| Относительная остаточная деформация при 50%-ном сжатии в течение 72 часов при 20°С, % | 10 | 15 | 10 |

| Напряжение сжатия при 40%-ной деформации (кгс/см2) | 0,0025 – 0,0075 (0,025 – 0,075) | 0,003 – 0,01 (0,03 – 0,1) | 0,004 – 0,01 (0,04 – 0,1) |

| Температура применения, °С | от -15 до 100 | от -20 до 100 | от -50 до 100 |

| Потеря массы при горении (метод «огненная труба») | — | 22 | — |

| Коэффициент звукопоглощения при 250 гц | 0,35 | 0,36 | — |

| при 1000 гц | 0,80 | 0,85 | — |

| при 4000 гц | 0,75 | 0,80 | — |

*источник — Энциклопедия полимеров под ред. Кабанова В.В. 1974 г, том 2, с.567.

Эластичные пенопласты с закрытыми порами применяют для изготовления поплавковых изделий, механических опор, теплоизоляции для работы при низких (жидкий азот) и относительно высоких (до 120 °С) температурах. Пенопласта с открытыми порами используют для производства губок, подушек, сидений, звукоизоляционных материалов и т. д.

Все большее применение находят интегральные пенополиуретаны, имеющие плотную поверхностную пленку и вспененную сердцевину, причем все изделие образуется за один цикл заливки.

Жесткие пенополиуретаны

Жесткие пенополиуретаны получают главным образом методами заливки и напыления. По первому методу процесс проводят «следующим образом.

При повышенной температуре и перемешивании приготовляют смесь полиэфира с катализатором, эмульгатором и водой. После выдержки при 30 °С в течение 20—30 мин в смесь добавляют толуилендиизоцианат и перемешивают массу 1—2 мин.

При этом температура массы повышается на 5—10 °С, возрастает ее вязкость и происходит частичное вспенивание. Затем массу разливают в ограничительные формы, соответствующие конфигурации изделий. Вспенивание продолжается 30—35 мин.

В течение этого времени форма заполняется пенопластом, который приобретает необходимую твердость и ячеистую структуру. Для получения пенополиуретанов методом напыления на поверхность различных материалов применяют передвижную малогабаритную установку, которая состоит из обогреваемых емкостей для компонентов, шестеренчатых насосов и пистолета-распылителя с мешалкой. Толщина напыляемого слоя составляет 5—50 мм, кажущаяся плотность — от 35 до 200 кг/м3.

Физико-механические показатели некоторых марок жестких пенополиуретанов на основе сложных полиэфиров (продуктов взаимодействия двухосновных кислот с многоатомными спиртами, содержащими свободные гидроксильные и карбоксильные группы) и диизоцианатов (смеси толуилен-2,4 и толуилен-2,6-диизоцианатов) приведены ниже:

| Кажущаяся плотность, кг/м3 | 60 | 100 | 200 |

| Разрушающее напряжение при сжатии, МПа | 0,20 | 0,78 | 2,45 |

| Ударная вязкость, кДж/м2 | 0,48 | 0,39 | 0,59 |

| Коэффициент теплопроводности, Вт/(м·К) | 0,024 | 0,031 | 0,057 |

| Тангенс угла диэлектрических потерь при 1010 Гц | 1,05 | 1,1 | 1,23 |

| Усадка (линейная) за 24 ч, % | 0,6 | 0,3 | 0,5 |

| Верхний предел рабочих температур, °С | 100 | 130 — 150 | 170 |

| Водопоглощение за 24 ч, кг/м2 | 0,2 | 0,1 |

Жесткие полиуретаны характеризуются хорошей формоустойчивостью, имеют высокие тепло- и звукоизоляционные показатели. Они устойчивы к действию кипящей воды, бензина, керосина, смазочных масел, водных растворов солей, этилового спирта и т. п. Пенопласты легко очищаются мыльной водой; они противостоят плесени и гниению. Жесткие полиуретановые пенопласты имеют хорошие электроизоляционные свойства. Кроме того, они проявляют высокую адгезию к дереву, металлу, тканям и другим материалам. Небольшая плотность и малая способность к водопоглощению позволяют использовать жесткие пенополиуретаны для изготовления незатопляемых лодок и понтонов, а также трехслойных и многослойных конструкций, отличающихся высокой теплостойкостью, вибростойкостью и проницаемостью для электромагнитных волн. Жесткие пенополиуретаны применяются в строительстве, авиа-, авто- и судостроении, холодильном деле и т. д. Для улучшения свойств пенополиуретанов и для снижения их стоимости широко используют различные наполнители (стеклянное волокно, стекломаты и др.).

Свойства жестких пенополиуретанов отечественных марок*

| Показатель | ПУ-101 | ПУ-101Т | ППУ-3С | ППУ-304Н |

| Кажущаяся плотность, кг/м3 | 100 — 200 | 150 — 250 | 50 | 30-50 |

| Прочность, Мн/м2 (кгс/см2) не менее при сжатии | 1,0 – 1,9 (10 – 19) | 2,0 – 4,2 (20 — 42) | 0,25 (2,5) | 0,15 – 0,5 (1,5 – 5) |

| при изгибе | 0,8 – 1,5 (8 — 15) | 1,5 – 3,5 (15 — 35) | 0,2 (2) | 0,2 – 0,9 (2 – 9) |

| Ударная вязкость кдж/м2 или кгс·см/см2, не менее | 0,4 | 0,5 – 0,8 | 0,6 | 0,4 — 0,6 |

| Коэффициент теплопроводности, вт/(м·К) | 0,031 – 0,035 | 0,033 – 0,047 | 0,033 – 0,038 | 0,023 – 0,035 |

| Ккал/(м·ч·°С) | 0,027 – 0,030 | 0,028 – 0,040 | 0,028 – 0,033 | 0,02 – 0,03 |

| Водопоглощение за 24 часа, %, не более | 0,3 | 0,3 | 0,3 | 0,3 |

| Температура применения, °С | от -50 до 150 | от -60 до 200 | от -60 до 60 | от -60 до 100 |

| Диэлектрическая проницаемость при 1010 гц | 1,1 – 1,2 | 1,1 – 1,3 | — | — |

| Тангенс угла диэлектрических потерь при 1010 гц | 0,0015 | 0,0016 – 0,0020 | — | — |

* источник — Энциклопедия полимеров под ред. Кабанова В.В. 1974 г, том 2, с.567.

Полиуретановыми пенопластами заполняют зазоры в бетоноконструкциях и полости при изготовлении дверей и оконных рам, производят отделку колпаков, радаров, тропических шлемов, несущих плоскостей и кабин самолетов и др.

Список литературы: Вандерберг Э. Пластмасса в промышленности и в технике. М., Машиностроение, 1964. 196 с. Домброу Б. А. Полиуретаны. М., Госхимиздат, 1961. 152 с. Лафенгауз А: П., Юоичева Е. Я.— В кн.: Пенопласта. М., Оборонгиз, 1960, с. 117; Павлов В. В., Горячев М, С, Дурасова Т. Ф. Там же, с. 131. Коршак В. В., Фрунзе Г. М. Синтетические гетероцепные полиамиды. М., изд.-во АН СССР, 1962. 523 с. Кузнецов Е, В., Прохорова И, Я. Альбом технологических схем производства полимеров и пластмасс на их основе. Изд. 2-е. М., Химия, 1975А74 с. Лосев И. Я. Тростянская Е. Б. Химия синтетических полимеров. Изд. 2-е. М., Химия, 1971. 615 с. Николаев А. Ф. Синтетические полимеры и пластические массы на их основе. Изд. 2-е, М.~Л., Химия, 1966. 768 с. Саундерс Дж. X., Фриш К. /С. Химия полиуретанов. Пер. с англ./Под ред. X. М. Энтелиса. М., Химия, 1968. 470 с. Керча Ю. Ю. Физическая химия полиуретанов. Киев, Наукова думка, 1979, 220 с. Берлин А. А., Шутов Ф. А. Упрочненные газонаполненные пластмассы. М., Химия, 1980. 192 с. Композиционные материалы на основе полиуретанов. Пер. с англ./Под ред. Ф. А. Шутова. М, Химия, 1982. 214 с. Дементьев А. Г., Тараканов О. Г. Структура и свойства пенопластов. М., Химия, 1983. 208 с. Берлин А. А., Шутов Ф. А. Пенополимеры на основе реакционноспособных олигомеров М., Химия, 1977, 116 с.Автор: Коршак В.В.Источник: Коршак В.В., Технологии пластических масс, 3-е издание, 1985 годДата в источнике: 1985 год

mplast.by

Эластичные пенополиуретаны

Пенополиуретаны являются наиболее распространенными и технологичными пенопластами. Мировое потребление их в 1985г. составило 4,2млн.т, в том числе в Западной Европе 2,8млн.т. Пенополиуретаны разработаны и начали применяться сравнительно недавно: жесткие -в конце 40-х, эластичные — в середине 50-х годов; в настоящее время они широко применяются во многих отраслях промышленности, особенно в автомобиле- и самолетостроении, мебельной промышленности и др.

Свойства пенополиуретанов определяются в основном рецептурой и способом получения. Прочностные показатели эластичного ППУ зависят от плотности материала, размера и формы ячеек.

Процесс образования пеноподиуретановой системы проходит в результате протекающих одновременно двух реакций: желатинизации

O O

|| ||

OCN–R–NCO+НО–R'–ОН→[–O–R'–С –NHR –NHC] и вспенивания

O O

|| ||

OCN –R –NCO+ Н2 →[NH–C–NH–R–NH–C]+С02.

Качество пенополиуретана зависит от протекания этих реакций, интенсивность которых должна быть примерно одинаковой. Если доминирует реакция вспенивания, то образующаяся пена вспенивается до того, как произойдет ее желатинизации, и снижается прочность полученного материала. Если желатинизация происходит более интенсивно, образуется плотная пена, склонная к усадке.

Полиэфиры, входящие в состав полиуретановьгх композиций, обладают поверхностно-активными свойствами и значительно различаются по активности в зависимости от функциональности — молекулярного веса, содержания гидроксильных групп. Свойства полиэфиров оказывают большее влияние на желатинизацию системы, чем на вспенивание. Например, изменение содержания гидроксильных групп в полиэфире на 10% значительно изменяет скорость желатинизации при образовании эластичных пенополиуретанов, тогда как скорость вспенивания не меняется.

Функциональность изоцианатов (содержание изомеров, кислотность) влияет как на скорость желатинизации, так и на скорость поднятая пены. Поэтому при разработке рецептур пенополиуретановых композиций учитывается реакционная способность полиэфиров и изоцианатов и они применяются в таких соотношениях, которые обеспечивают равномерность протекания реакций желатинизации и вспенивания.

Для получения эластичных пенополиуретанов применяют простые и сложные полиэфиры, изоцианаты, катализаторы, поверхностно-активные вещества, вспенивающие агенты и другие добавки. В данной работе описаны полиуретаны на простых полиэфирах, как наиболее перспективные настилочные материалы.

В качестве катализаторов при производстве эластичного ППУ на простых полиэфирах холодного формования применяют в основном соединения олова (октоат олова), которые обеспечивают протекание реакций в направлении образования полиуретанов, ускорение реакции между изоцианатами и концевыми гидроксильными группами простых полиэфиров по отношению к реакциям между изоцианатами и водой. При этом катализаторы более эффективно подавляют конкурирующие реакции при низких температурах, т.е. в начале экзотермического процесса. Для регулирования скорости вспенивания и высоты подъема пены к октоату олова добавляют третичные амины.

Для изготовления эластичных пенополиуретанов с применением вспенивающего агента (хладона) требуются более активные аминные катализаторы. В этом случае используют катализатор дабко, бис-диак-тламилоалкиловый эфир или алифатический третичный полиамин.

Для сокращения цикла формования и повышения при этом производительности оборудования часто стремятся увеличить дозу катализатора, чтобы ускорить полимеризацию. Однако предельно допустимое содержание катализатора в реакционной композиции лимитируется временем ее желатинизации. При высоком содержании катализатора реакция начинается менее чем через 2с, поэтому даже при применении самых современных заливочных машин система не успевает целиком заполнить форму вследствие быстрой потери текучести. Поэтому для решения этой проблемы начинают применять многокомпонентные катализаторы пролонгированного действия, постепенно высвобождающие активные группы по мере повышения температуры реакционной смеси. Потребность в таких катализаторах особенно возросла с внедрением производства высокоупругого блочного ППУ холодного отверждения. В качестве таких катализаторов применяют растворы солей третичного амина в органическом растворителе.

Средняя молекулярная масса эластичных ППУ 2500…20 000, т.е. значительно больше, чем жестких пенополиуретанов. Свойства ППУ, полученных на основе простых и сложных полиэфиров, по целому ряду показателей различны. В мебельном производстве за рубежом, особенно в США, Западной Европе и Японии, в настоящее время в основном используется пенополиуретан на простых полиэфирах, обладающий лучшими показателями физико-механических и эксплуатационных свойств. Одним из важных преимуществ этого материала является возможность получения из него формованных элементов любой конфигурации.

Впервые формованные элементы из ППУ на простых полиэфирах холодного формования для изготовления изделий мягкой мебели применили в 1967г. итальянские и западногерманские мебельные фирмы. В СССР при производстве мягкой мебели также достаточно широко используется эластичный ППУ на простых полиэфирах, однако объемы его потребления ниже, чем поролона (ППУ на сложных полиэфирах). Однако и в отечественной промышленности наблюдается тенденция роста применения эластичного ППУ на простых полиэфирах холодного формования.

Основные преимущества пенополиуретана на простых полиэфирах как настилочного материала заключаются в возможности изготовления деталей с различной степенью жесткости в зависимости от функционального применения, хорошей воздухопроницаемости, высокой упругой деформации, длительной стабильности свойств в процессе эксплуатации.

По упругой деформации ППУ на простых полиэфирах аналогичен пенорезине, о чем свидетельствует узкая петля гистерезиса (рисунок 12).

Рисунок 12. Петля гистерезиса материалов: 1 - ППУ на простых полиэфирах; 2 - губчатой резины

Под воздействием окружающей среды пенополиуретаны, как и все полимерные материалы, изменяют свои свойства, т.е. стареют. Стойкость ППУ к старению зависит от состава и степени сшивания ячеек. Наиболее подвержены старению слабосшитые эластичные пенополиуретаны на основе сложных полиэфиров. Эластичные ППУ в процессе старения становятся вначале более жесткими. Установлено, что при старении свойства пенополиуретанов изменяются в основном в поверхностном слое вследствие возникающих внутренних напряжений при относительной стабильности свойств внутренних слоев.

При характеристике токсических свойств пенополиуретанов следует различать токсичность в процессе их производства и в процессе эксплуатации. Токсичность пенополиуретанов в процессе их получения обусловлена токсичностью некоторых исходных компонентов, поэтому при изготовлении деталей мебели из эластичного пенополиуретана или получении блочного ППУ необходимо строго соблюдать требования техники безопасности. После завершения процесса отверждения и установленной технологической выдержки ППУ не токсичны.

При горении ППУ выделяются токсичные газы (цианистый водород, угарный и углекислый газы). При свободном горении образуется гораздо меньше цианистого водорода, чем в процессе сгорания ППУ при отсутствии воздуха, поэтому пенополиуретаны не относятся к высокотоксичным материалам. При горении с отсутствием воздуха при температуре примерно 500°С выделяется значительное количество цианистого водорода, который адсорбируется частицами дыма. При свободном горении ППУ образуется низковязкая масса, удерживающая цианистый водород, благодаря чему он успевает разложиться, что приводит к снижению токсичности продуктов сгорания ППУ. Пенополиуретаны холодного формования не являются быстрозагорающимися материалами, что делает перспективным их использование в ряде отраслей промышленности, в том числе и мебельной.

Основные эластичные пенополиуретаны на простых, полиэфирах. За последние два десятилетия в нашей стране освоен выпуск эластичных пенополиуретанов на простых полиэфирах различных марок (разработчик - НПО "Полимерсинтез"), из них требованиям мебельной промышленности удовлетворяют ППУ-201-1 (ТУ 13-63-82), ППУ-222 (ТУ ОП-13-0273250-19-88), ППУ-ВЭ (ТУ 6-05-221-906-87), ППУ-5-30 (ТУ 6-05-2029-86).

ППУ-201-1 и ППУ-222 предназначены для получения формованных деталей мягкой мебели в специальных формах, а ППУ-ВЭ и ППУ-5-30 -блочный пенополиуретан. ППУ-201-1 применяется на предприятиях мебельной промышленности для получения формованных беспружинных элементов мягкой мебели. Объем его производства в 1987г. составил более 8тыс.т.

Пенополиуретан марки ППУ-222 разработан НПО "Полимерсинтез" совместно с ВПКТИМом и представляет собой облегченный формованный ППУ для изготовления беспружинных элементов мягкой мебели сложных архитектурно-художественных форм. Производство компонентов для изготовления эластичных элементов мягкой мебели из ППУ-222 будет организовано на ПО "Корунд" взамен ППУ-201-1.

Блочный эластичный пенополиуретан марки ППУ-5-30 предназначен, как и поролон, для применения в качестве настила на пружинные блоки. Производство его осваивается Киевским заводом химикатов. Отличается от поролона более низкой кажущейся плотностью и лучшей упругой деформацией.

Блочный высокоэластичный пенополиуретан ППУ-ВЭ 30 и 40 предназначен для изготовления высококомфортабельных беспружинных элементов мягкой мебели путем различной профильной резки.

В табл. 6 приведены показатели физико-механических свойств различных эластичных ППУ на простых полиэфирах холодного формования, предназначенных для изготовления элементов мягкой мебели.

Таблица 6. Показатели физико-механических свойств различных эластичных ППУ

| 1 | 2 | 3 | 4 | 5 | 6 |

| показатель | ППУ-201-1 | ППУ-222 | ППУ-5-30 | ППУ-ВЭ-30 | ППУ-ВЭ-40 |

| Кажущаяся плотность, кг | 55…85 | 40…50 | 30±5 | 30±5 | 40±5 |

| Эластичность по отскоку, % не менее | 60 | 60 | 40 | 58 | 58 |

| Напряжение сжатия при 40%-ной деформации; КПа | 2…12 | 2…8 | 2…4 | 2…4 | 3…5 |

| Относительная остоточная деформация через 72 ч при температуре 20°С и 50%-ном сжатии, %, не более | 5 | 5 | 5 | 5 | 5 |

| Разрушающее напряжение при растяжении, КПа, не менее | 70 | 70 | 70 | 70 | 70 |

| Относительное удлинение при разрыве, %, не менее | 60 | 60 | 60 | 100 | 100 |

Сырье для производства эластичного ППУ на простых полиэфирах холодного формования состоит из двух жидких компонентов: компонента А и Б.

Компонент А содержит простые полиэфиры, катализатор, газообразователь и воду. Из простых полиэфиров применяют лапролы. Например, для ППУ-201-1 используют лапрол 5003 с небольшой добавкойлапрола 402, в качестве катализатора используется третичный амин (дабко), в качестве газообразователя — хладон-11.

Компонент Б представляет собой смесь изоцианатов. Для ППУ-201-1 применяют толуилендиизоцианат и полиизоцианат в соотношении 1:1.

При производстве пенополиуретана на простых полиэфирах холодного формования основными параметрами технологического режима являются длительность выдержки пенокомпозиции в форме и длительность вызревания изделий после извлечения их формы. Для более быстрого отверждения композиции в формах и сокращения сроков вызревания необходима применять более реакционноспособные компоненты, чем компоненты, применяемые при производстве пенополиуретанов горячего или теплого отверждения. Поэтому применяются полиэфиры с высоким содержанием первичных гидроксильных групп (гидроксилыюе число 28…35) и полиизоцианаты с соответственно высоким содержанием изоцианатных групп (37...44%).

В СССР для производства элементов мягкой мебели наряду с отечественными ППУ широко используется пенополиуретан на простых полиэфирах холодного формования системы "Сиспур" (производство ГДР): "Сиспур" SWK 6308 и SWK 6307/4. “Сиспур” SWK представляет собой двухкомпонентную систему для изготовления пенополиуретана с кажущейся плотностью 15…34кг/м3 при изготовлении блочного материала и 35…80 кг/м3 при изготовлении формованных элементов, вспененных в форме.

Основные свойства материала указанных марок приведены в Таблице 7.

Таблица 7. Показатели основных свойств систем "Сиспур"

| 1 | 2 | 3 | 4 | 5 |

| показатель | 6308 | 6307/4 | ||

| Компонент А | Компонент Б | Компонент А | Компонент Б | |

| Система при температуре 20°С | ||||

| Плотность по ТГЛ 14812, г/см2 | 1,07 | 1,22 | 1,06 | 1,22 |

| Вязкость по ТГЛ 29202, мПа • с | 660 | 150 | 730 | 110 |

| Длительность реакции, с: | ||||

| старта | 14±2 | 13±2 | ||

| схватывания | 75±5 | 70±5 | ||

| Пеноматериал | ||||

| Кажущаяся плотность ядра, вспененного в форме образца, по ТГЛ 14370, кг/м3 | 39 | 43 | ||

| Относительное удлинение при разрыве по ТГЛ 34456, % | 120 | 110 | ||

| Предел прочности при растяжении по ТГЛ 34456, КПа | 80 | 100 | ||

| Относительная остаточная деформация при сжатии на 50 % при температуре 23°С по ТГЛ 35740,% | 3 | 3 | ||

| Напряжение при сжатии по ТГЛ 28243 на 40 %: | ||||

| тарелка А | 320 | 550 | ||

| тарелка В | 190 | 330 | ||

“Сиспур” SWK 6307/4 обладает несколько лучшими механическими свойствами. Вследствие хорошей текучести композиции система пригодна для получения крупных формованных изделий, в том числе армированных.

Обе системы “Сиспур” перерабатываются преимущественно на машинах низкого давления вспениванием в форме. Длительность выдержки в форме зависит от толщины деталей и составляет 10…15мин для SWK 6307/4 и 15…20мин для SWK 6308. Изменение соотношения компонентов в сторону увеличения доли компонента А приводит к сокращению длительности реакции и соответственно снижению длительности выдержки в форме.

Производство пенополиуретанов на простых полиэфирных организовано во многих зарубежных странах. Одно из ведущих мест занимает фирма "Байер" (ФРГ) в сотрудничестве с фирмой "Машиненфабрик Хеннекс". Доля их продукции на мировом рынке составляет свыше 30%.

Доминирующую роль в ассортименте выпускаемых пенополиуретанов занимают эластичные материалы (свыше 60%), которые производятся как в форме блоков, так и в виде формованных элементов. Формованный пенополиуретан на простых полиэфирах холодного формования выпускается фирмой "Байер" под торговым названием "Байфит" и широко применяется в мебельном производстве. В настоящее время объем формованного пенополиуретана из общего объема эластичного ППУ составляет примерно 20%.

Фирма PRB (Бельгия) выпускает различные модификации эластичного и жесткого пенополиуретана на простых полиэфирах холодного формования, при этом в больших объемах производят эластичный ППУ. Освоен процесс получения высокоэластичных блочных пенопластов с кажущейся плотностью 20…40кг/м3. В мебельном производстве в последние годы начал широко применяться эластичный огнестойкий ППУ "Файренд", содержащий до 30% минеральных добавок со значительным колебанием кажущейся плотности, твердости и огнестойкости. Серийно организовано производство двух марок этого материала: “Файренд РРI” и „Файренд Т".

Фирма NPI (Япония) выпускает большой ассортимент пенополиуретанов, в том числе компоненты для изготовления элементов мягкой мебели (простые полиэфиры и толуилендиизоцианат Т-80).

Французская фирма "Пьер Бониэрр" разработала различные марки эластичного пенополиуретана: Ех-20 - высокоэластичный ППУ, Ех-27 -ППУ, применяемый для изготовления матрацев; D-25 и D-30 с повышенной твердостью -для изготовления сидений и локотников.

Различные марки эластичного пенополиуретана выпускаются в США, Канаде, Италии и других промышленно развитых странах.

Крупнейшим производителем эластичного пенополиуретана на простых полиэфирах в Скандинавских странах является финская фирма "Эспе". Ею производятся высококачественные пенопласты марок HR (High Resilience) и комбинированный пенопласт Суперфлекс-33.

В последние годы в ряде стран наряду с жесткими интегральными пенополиуретанами начали выпускать и эластичные интегральные ППУ (ИППУ), которые отличаются высокой механической прочностью. Плотность пленки эластичных ИППУ равна плотности мономера (в среднем 400кг/м3), а плотность сердцевины примерно 50…60кг/м3. Наиболее важными показателями ИППУ при изготовлении элементов мягкой мебели являются относительное удлинение и разрушающее напряжение при сжатии. Для получения оптимальных значений этих параметров варьируют рецептуру системы, в частности содержание простых полиэфиров.

В СССР ИППУ широко применяют в основном в автомобильной промышленности.

В ФРГ эластичные ИППУ для мебельной и автомобильной промышленности выпускает известная фирмы "Басф".

ИЗГОТОВЛЕНИЕ ФОРМОВАННЫХ ЭЛЕМЕНТОВ

При изготовлении формованных элементов из эластичного ППУ на простых полиэфирах холодного формования и применении их в производстве мягкой мебели значительно снижается трудоемкость, повышается эффективность производства и расширяются возможности дизайна. В производстве формованных деталей за один цикл формования получают элементы, а иногда и целиком изделия мягкой мебели любой сложной конфигурации. Более того, в ряде зарубежных стран в формы перед заливкой компонентов закладывают обивочный материал (полимерные пленки, ткани) и после вспенивания и отверждения композиции получают готовое изделие.

На рисунке 13 представлены кресла, изготовленные фирмой "Байер" (ФРГ) по такой технологии.

Рисунок 13. Кресла, полученные фирмой "Байер" за один цикл формования с одновременным облицовыванием обивочным материалом

Изготовление формованных деталей из эластичного ППУ на простых полиэфирах холодного формования производится, как правило, непосредственно на мебельных предприятиях. Это положительно сказывается на эффективности работы предприятий, так как позволяет мобильно изменять форму выпускаемых изделий и снижает транспортные расходы? Предприятие получает сырье в виде жидких компонентов и из них производит детали из пенопластов, в десятки раз превышающие по объему объем исходной композиции.

Для организации участка производства ППУ необходимы следующие оборудование и оснастка: заливочная машина, конвейер, обжимный станок, формы.

Для изготовления формованных элементов из пенополиуретана на простых полиэфирах применяют заливочные машины низкого и высокого давления с автоматическим варьированием объема впрыска. За рубежом все больше применяются машины высокого давления, обеспечивающие высокую точность дозирования и практически безотходную технологию. В конструкции смесительных головок этих машин с дроссельной заслонкой обеспечено точное регулирование поступления компонентов, высокое качество смешения, направленный (без брызг) впрыск композиции в форму, высокая экономичность благодаря механической очистке смесительной головки (без применения воздуха и растворителей).

Обычно смесительные головки этих машин оснащены двумя рециркуляционными соплами для двух основных компонентов: А и Б. Если система состоит из трех компонентов (третий-вспениватель), то дозированное количество вспенивателя впрыскивается в напорную, линию компонента А вблизи смесительной головки.

В заливочных машинах высокого давления регулирование структуры пенопласта осуществляется специальным соплом, с помощью которого в зоне дроссельной головки в реакционную смесь вводится и завихряется воздух. При необходимости можно при заливке различных форм изменить дозирование вспенивателя. Это имеет важное значение для получения пенополиуретана различной кажущейся плотности в зависимости от функционального назначения деталей мягкой мебели, так как с целью экономии относительно дорогостоящих и дефицитных компонентов и повышения комфортабельности изделий мебели для изготовления сидений, подвергающихся более высоким нагрузкам, рекомендуется ППУ с кажущейся плотностью не менее 40кг/м3, а для деталей спинок, выдерживающих меньшие нагрузки, 30…35кг/м3.

В большом ассортименте заливочные машины выпускают многие зарубежные фирмы. Эти машины, как правило, включают систему замкнутой циркуляции компонентов, которая прерывается переключением их подачи в смесительную головку. Температура компонентов, общий их расход и соотношение в композиции, а также промывка и сушка смесительной головки регулируются автоматически.

Так, итальянская фирма "Интерпластика" выпускает широкий ассортимент машин серии А. Машины А-30 и А-40 производительностью соответственно 60 и 100л/мин предназначены для получения эластичного ППУ. Контроль основных параметров (температуры, давления и производительности) осуществляется автоматически. Промывка машины также производится автоматически, путем подачи растворителя из специального резервуара. Следы растворителя удаляются при продувке сжатым воздухом.

Для производства деталей мебели из эластичного ППУ на мебельных предприятиях СССР, как и при изготовлении деталей из жесткого ППУ, ксиользуют заливочные машины низкого давления "Трузиома" моделей С, производства народного предприятия "Пласттехник" (ГДР). Работа машин типа "Трузиома" характеризуется точностью выполнения всех операций, и на предприятиях Минлеспрома эти машины работают с высокой надежностью.

В зависимости от объема производства на участках изготовления (формованных элементов из эластичного ППУ устанавливают горизонтально замкнутые или карусельные (роторные) конвейеры. Если объем выпуска не превышает 200шт., то целесообразно комплектовать установку карусельным конвейером, при большем объеме производства устанавливают горизонтально замкнутый конвейер (типа Т-160, разработанный ВПКТИМом).

Заливку композиции производят в металлические, металлопластмассовые или деревянные формы. В крупносерийном производстве используют металлические формы, чаще всего из сплавов алюминия. Металлопластмассовые формы обычно применяют при изготовлении крупногабаритных деталей сложной конфигурации, как правило, в небольших объемах. Деревянные формы служат для изготовления опытных партий.

Основание и крышка формы должны тщательно пригоняться друг к другу во избежание вытекания вспененной композиции, так как при вспенивании в закрытой форме возникает давление порядка 0,3МПа. Формы устанавливают на конвейере и подают к заливочной машине.

Обжимный станок, серийно выпускаемый Карачевским заводом ВПКТИМа, имеет два вала, между которыми пропускают извлеченные из форм детали для придания им формоустойчивости и улучшения упругой деформации. При прохождении через обжимный станок детали сжимаются на 70…80% своей первоначальной толщины, при этом разрываются все замкнутые ячейки пенопласта и вытесняются скопившиеся в них газообразные продукты.

По выходе из обжимного станка образовавшиеся полые ячейки заполняются воздухом, что обеспечивает высокую формоустойчивость материала. После обжима изделия направляют на склад вызревания для удаления вредных летучих и завершения реакции полимеризации и выдерживают их в течение 24ч.

Технологический процесс производства деталей мебели из эластичного ППУ на простых полиэфирах холодного формования включает следующие операции: нанесение разделительного слоя на формы; заливку композиции; закрывание формы; технологическую выдержку в течение 10-20мин; размыкание формы; извлечение формованных деталей и их обжим; вызревание изделий; очистку формы. Нанесение разделительного слоя необходимо потому, что в момент отверждения все полиуретановые системы проявляют высокую адгезию, практически к любому материалу, что осложняет, а иногда и делает невозможным извлечение изделий из форм.

Технологический процесс производства деталей мебели из эластичного ППУ на простых полиэфирах, внедренный на отечественных мебельных предприятиях, механизирован не полностью. Заливочные машины работают в автоматическом режиме, однако заливка композиции в форму производится путем ручного подведения к ней смесительной головки, закрепленной на кронштейне заливочной машины. Закрывание и размыкание формы и извлечение изделий производятся вручную. В настоящее время на Чеховском мебельном комбинате ВПО "Центромебель" извлечение изделий проводится с помощью сжатого воздуха (разработка ВПКТИМа). При этом обеспечивается равномерная выемка деталей, снижается вероятность возникновения разрывов и сокращается длительность извлечения изделий. Для подачи воздуха давлением 0,4…0,6МПа используется кислородный шланг диаметром 19мм с обратным клапаном, исключающим подачу сжатого воздуха в нерабочем состоянии. При извлечении изделия шланг помещают в нижнюю полость между изделием и формой.

Операции чистки форм и нанесения разделительного слоя (обычно 10%-ного раствора стеарина в бензине "Калоша") также не механизированы. Это приводит к значительным трудозатратам и снижению производительности. Следует отметить еще один существенный недостаток работы большинства отечественных установок по производству формованных деталей мебели из ППУ. Число форм, установленных на конвейере (как правило, 34), не позволяет осуществить непрерывный цикл его работы, так как время, затрачиваемое на заливку форм, не превышает 5…8мин, а требуемая для отверждения композиции технологическая выдержка составляет 15…20мин.

Применение заливочной машины высокого давления при изготовлении формованных деталей из эластичного пенополиуретана позволяет механизировать трудоемкие процессы. Так, на автомобильном заводе им. Ленинского комсомола применяют установки с заливочными машинами высокого давления производства народного предприятия "Пласт-техник Грайз" (ГДР). Эти машины обеспечивают более точную дозировку компонентов и реакционной смеси: а также впрыска больших доз в меньший промежуток времени, что позволяет осуществлять непрерывный процесс формования деталей, так как создает возможность применения более реакционных компонентов. Кроме того, на этих установках механизированы трудоемкие операции закрывания и открывания крышек, их запирание и отпирание.

Крышки форм имеют литниковые отверстия, через которые впрыскивается композиция. Устройства для закрывания, отпирания, запирания и открывания крышки формы и литникового отверстия расположены на крышке каждой формы. Сокращение выдержки деталей в форме достигается при применении метода теплого формования — движения форм после заливки по обогревательному туннелю, в результате чего ускоряется реакция ценообразования и отверждения материала.

Изготовление формованного ППУ на основе простых полиэфиров холодного отверждения производится в ГДР на механизированных конвейерах с применением в ряде случаев заливочных машин высокого давления. Так, на мебельной фабрике "Оелса-Рабенау", выпускающей мягкую мебель, заливка композиции в закрытые формы производится машиной высокого давления фирмы "Trusioma" (ГДР). Закрывание и открывание форм происходит при передвижении их на конвейере с помощью специальных направляющих и механических запоров. Используют формы, изготовленные из эпоксидных заливочных композиций. На конвейере устанавливают 43 формы. Технологический цикл формования составляет 18…20мин. Несмотря на большее число форм, чем на типовых конвейерах, разработанных ВПКТИМом, конвейер очень компактен, так как выдержка изделий в формах осуществляется под рабочей зоной конвейера.

Получение качественных формованных элементов возможно лишь при кажущейся плотности материала не ниже 40±5кг/м3, при этом при минимальных значениях плотности часто образуются раковины, наблюдается недовспенивание и т.п. Кроме того, производительность установок по производству формованных элементов значительно ниже, чем при производстве блочного ППУ на простых полиэфирах холодного формования. Поэтому в последние годы все более возрастают объемы производства этого материала, совершенствуется рецептура композиции, оборудование, в том числе и для раскроя блоков на элементы различной конфигурации.

studfiles.net

Пенополиуретаны эластичные - Справочник химика 21

Пенополиуретан эластичный (ОСТ 6-05-407—75). Материал на основе полиэфира П-2200. [c.216]

Важным узлом конструкции понтона и плавающей крыши является затвор-уплотнение кольцевого пространства между стенкой резервуара и покрытием. Применяют затворы петлевые, мягкого типа и жесткого типа. Затворы мягкого типа состоят из внутренней тонкой эластичной оболочки с наполнителем и наружной защитной оболочки из резинотканевого износоустойчивого материала. Наполнителями могут быть керосин, пенополиуретан. [c.46]

Пенополиуретан эластичный / на основе простых эфиров [c.68]

Производство пенополиуретанов эластичных 214 [c.7]

Опыт 4-22. Получение эластичных пенополиуретанов [c.230]

Пенополиуретан эластичный (поролон) Блоки Листы 50—500 5-50 до 1650 до 1650 Любая [c.194]

По результатам исследований этим критериям в полной мере отвечают пористо-эластичные материалы - пенополиуретан и волокнистый материал из целлюлозы. Данные материалы могут с успехом использоваться в устройствах для сбора нефти и нефтепродуктов с водной поверхности. [c.100]

Выпуск пенополиуретанов в США в 1970 г. составил 406,9 тыс. т, в 1971 г. — 421,8 тыс. т и ожидался в 1975 г. — 804,6 тыс. т [48]. Из общего выпуска пенополиуретанов только 25% приходится на жесткие сорта, для получения которых используются сложные эфиры, и 75% па эластичные сорта. Жесткие пенополиуретаны обладают повышенными теплоизоляционными свойствами, превосходя в этом отношении все известные изоляционные материалы. [c.251]

Это соотношение применялось, в частности, для различных типов полистирола [111], эластичных пенополиуретанов i[76], для оценки гарантийных сроков полевого хранения резиновых технических изделий и др. [67]. Обычно предполагается, что значения энергии активации процесса старения при лабораторных и натурных испытаниях одинаковы и что механизмы этих процессов идентичны. Это собственно и определяет возможность прогнозирования с помощью формулы (8.25). [c.290]

В последние годы за рубежом широкое распространение получили затворы так называемого мягкого типа. В этих затворах внутрь эластичной оболочки помещается тело уплотнения (пенополиуретан, жидкое заполнение и др.), которое, легко деформируясь при изменении зазора, создает и поддерживает хорошую его герметизацию. [c.92]

Область применения пенорегулятор и пеностабилизатор в производстве эластичных пенополиуретанов горячего формования на основе простых полиэфиров и жестких полиуретанов на основе простых и сложных полиэфиров смачиватель и диспергатор в производстве эмалевых покрытий на основе синтетических полимеров. [c.274]

Ценными технич. свойствами — отличной амортизирующей способностью, высокой эластичностью и малой остаточной деформацией сжатия — характеризуются ячеистые литьевые эластомеры (табл. 6), занимающие по плотности (0,2—0,8 з/сл ) промежуточное положение между пенополиуретанами и обычными литьевыми У. э. При использовании воды в качестве порообразователя получают эластомеры с закрытыми порами их размер определяется условиями синтеза. Структура пор влияет на прочность, водопоглощение, остаточную деформацию сжатия и др. свойства этих У. э. [c.343]

На втором месте по применению находится полиуретан (табл. 9.3, 9.4), из которого можно изготовлять упаковку сложной конфигурации, листы, плиты, пленки, жесткую и эластичную упаковку [7]. Все больше применяется полиуретан специальных марок (табл. 9.2) для напыления на поверхность упаковываемых изделий. При напылении он равномерно распределяется по фасонным и криволинейным поверхностям, не требует клеев, так как имеет хорошую адгезию к металлам, дереву, бумаге и другим материалам. Для крепления изделий в упаковке из дерева, картона, металла применяется заливочный пенополиуретан (табл. 9.2). [c.129]

Хотя в последние годы наибольшее внимание уделяется пенополиуретанам, особенно эластичным, интерес к другим полиуретанам все время растет. В настоящее время трудно сказать, какие из них приобретут такое же значение, какое имеют эластичные пенополиуретаны, однако уже сейчас обширные исследования ведутся в области эластомеров и покрытий. [c.8]

Еще больше интерес к изоцианатам и полиуретанам усилился после появления в 1950 и 1952 гг. данных Байера о полиуретановых эластомерах и эластичных пенополиуретанах . [c.15]

Если первоначально пепопласты получали так называемым прессовым методом, используя сложные пресс-формы и мощные гидравлические прессы, то теперь разработан целый ряд непрерывных высокопроизводительных процессов, не требующих сложного оборудова1шя, например, для изготовления пенополиуретанов, эластичного пенополивинилхло-рида, пенополистирола из гранульного полуфабриката и т. д. [c.3]

Изменение структуры потребления латексов связано не только с разработкой более совершенных типов латексов, но и с появлением новых нелатексных полимерных материалов, изделия из которых могут успешно конкурировать, например, с такими традиционными латексными изделиями, как пенорезина. Так, появившиеся в последнее время в отечественной промышленности изделия из эластичных пенополиуретанов на основе простых полиэфиров, благодаря простоте технологического процесса их получения и [c.612]

Великолепные свойства жестких и эластичных пенополиуретанов, а также вспененных эпоксидных смол и некоторых других реактопластов обратили на себя внимание многих фирм США ио выпуску оборудования для переработки пластмасс. Отличительной чертой переработки этих материалов является их ограниченная жизнеспособность , чем, в свою очередь, определяются конструктивные особенности оборудования [234]. Смешивание ингредиентов осуществляется, главным образом, в аппаратах непрерывного действия. Применяемое мешалки отличаются относительно простой конструкцией. Рабочие скорости их весьма велики и достигают 5 тыс. об/мин. Оборудование для формования пенополиуретанов фирмы выпускают в виде комплексных агрегатов, содержаигих устройства для перемешивания компонентов, транспортировки смеси и формования. Можно отметить два основных типа агрегатов для переработки пенополиуретана — это машины для формования блоков и изделий и устройства для нанесения покрытий. Формование блоков может осуществляться как в индивидуальных формах, так и непрерывно (в нескольких формах). При непрерывном получении пенополиуретановых блоков исходные компоненты подаются в цилиндрическую смесительную камеру, из которой через щелевой канал смесь поступает на непрерывно движущийся бумажный короб. При перемещении вместе с коробом смесь подвергается тепловому воздействию и вакуумированию в специальных камерах, при выходе из которых смесь оказывается полностью отвержденной. Производительность описанной установки достигает 75 кг мин плотность конечного продукта— 24 кг/м , максимальная ширина листов — 2 м. Непрерывное производство позволяет значительно улучшить качество готового продукта и стабилизировать его свойства. [c.194]

В результате реакции поликонденсации глицерина и диэтиленгликоля с адипиновой кислотой и фталевым ангидридом образуется типичный полиэфир, предназначенный для получения жестких пенополиуретанов. В таком полиэфире содержится, как правило, избыток ОН-групп, при взаимодействии с диизоциана-юм из него получается жесткий пенопласт. При относительно небольшом числе ОН-групп в полиэфире (мало глицерина) взаимодействие его с диизоцианатом приводит к получению эластичного пенопласта. [c.438]

За последние 10-15 лет за рубежом появились разнообразные уплотняющие устройства с эластичными резинотканевыми оболочками, наполняемыми жидкостью, сжатым воздухом, сыпучим зернистым материалом или эластичным пенополиуретаном. Из группы уплотнений, наполняемых жидкостью, наиболее распространена конструкция Тьюбзил" американской фирмы Хоммонд". [c.23]

Многие зарубежные резервуаростроительные фирмы, в частности американские, французские и японские, считают, что мягкие уплотняющие устройства, наполняемые эластичными пенополиуретанами, наиболее эффективны. Принцип действия таких уплотнений основан на их способности создавать при монтаже начальное контактное давление на внутреннюю поверхность стенки резервуара с использованием амортизационного свойства материала наполнителя. Такие уплотнения сочетают в себе надежность герметизации кольцевого пространства со сравнительной простотой изготовления, монтажа и эксплуатации. [c.23]

Композиции на основе полиэтилена для изоляции кабелей Ней асыщенн ый пол и эфи р Пресспорошки иа основе мочевино-формальдегид-ных смол Ненасыщенные полиэфирные смолы Эластичный пенополиуретан Ненасыщенные полиэфирные смолы Простые поливиниловые эфиры Политетрафторэтилен Полистирол [c.285]

При получении всех видов пенополиуретанов (жестких, полужестких и эластичных) используются различные полиэфиры, которые по химической структуре делятся на два больших класса — сложные и простые. [c.133]

Нами проведен расчет процесса сжатия эластичных пенопластов на основе иной модели, более полно отражающей свойства реальных пеноиластов, в частности пенополиуретанов. В основу модели положена также конструкция сетчатого типа, состоящая из стержней квадратного сечения. Однако, в отличие от известной модели, стержни, расположенные в двух взаимно перпендикулярных направлениях, могут иметь начальную кривизну (начальный эксцентриситет), причем нить сохраняет свою первоначальную длину. [c.330]

Состоят из пластмассового корпуса, оклеенного со стороны лица эластичным пенополиуретаном, стекла и наголовной ленты с регулировочными приспособлениями. Стекло полимерное, сплошное, бесцветное (литьевая технология). [c.843]

Вследствие повышения требований к безопасности при езде большое внимание уделяют отделке салона эластичными пенополиуретанами. При замене традиционных пружинных сидений подушками из этого пенопласта повышается боковая устойчивость сиденья, комфорт, надежность оноры и благодаря атому уменьшается утомляемость водителя при длительных поездках. Производство подушек пз пенополиуретана м. б. автоматизировано. Из нолужесткого пенополиуретана изготовляют стойки ветрового стекла, щитки приборов, подлокотники, внутренние дверные панели, нротивосолнечный козырек и др. из монолитных полиуретанов — подшипники скольже- [c.459]

Переборки жилых судовых помещений отделывают мягким рулонным отделочным материалом павинол, представляющим собой поливинилхлоридную пленку на тканевой основе. Для сокращения трудоемкости отделочных работ выпускают павинол с заранее нанесенным клеевым слоем. Мягкую судовую мебель отделывают кожей искусственной и эластичным пенополиуретаном. Жесткие пенополиуретан и пенополистирол, а также пенополивинилхлорид используют в качестве легкого заполнителя в трехслойных щитах, применяемых при изготовлении щитовой судовой мебели и конструкций переборок. Из пластмасс на основе полиметилметакрилата, перхлорвиниловой смолы и поливинилхлорида изготовляют детали судовой мебели. Такая мебель проста в изготовлении, дешевле деревянной и щитовой и, кроме того, трудновоспламеняема. Из поливинилхлорида получают профили, к-рые используют для декоративной заделки стыков щитовых материалов, изготовления поручней и ступеней трапов,, облицовки кромок щитовой мебели, плинтусов и др. отделочных деталей. Способность этого полимера хорошо окрашиваться позволяет создавать изделия, гармонирующие по цветовым оттенкам с интерьером. [c.484]

Исследованы различные свойства пенополиуретанов изучалась структура полиуретановых пен методом ИК-спектров 77 и по микрофотографиям тонких срезов . Определены физико-механические свойства эластичных и жестких пенопла- тов 3679-3686 а также физические свойства теплопроводность 3687-3693 теплостойкость 3694 JJ др 3691, 3692, 3695, 3696 Изучб-ны адгезия и старение пенополиуретанов и влияние соотношения изомеров в толуилендиизоцианате на свойства полиуретановых пенопластов [c.438]

chem21.info

Полиуретаны простыми эфирами - Справочник химика 21

Проведенные многочисленные испытания каучуков показали, что эти материалы обладают обычно хорощей стойкостью к разрушающему воздействию морских точильщиков и микроорганизмов. Каучуки характеризуются средними потерями физических свойств при экспозиции в воде. Большинство каучуковых материалов либо вообще не разрушались за время испытаний, либо имели только слабые поверхностные повреждения. Основные исключения — силиконовый каучук и полиуретан. Силиконовый каучук был подвержен сильному общему поверхностному разрушению, вероятно, морскими животными, а также воздействию точильщиков. Полиуретаны на основе сложных эфиров не устойчивы в воде при продолжительной экспозиции, тогда как полиуретаны на основе простых эфиров стабильны. Для большинства каучуковых материалов наблюдалось существенное уменьшение относительного удлинения после продолжительной экспозиции в океане. [c.469]

Преимущественно в производстве полиуретанов все же используются простые эфиры, так как стоимость их значительно ниже, кроме того, такие полиуретаны обладают большей влагостойкостью. В 1971 г. в США в производстве полиуретанов израсходовано 320 тыс. т простых эфиров и около 90 тыс т сложных эфиров, главным образом эфиров адипиновой кислоты. [c.250]Для идентификации высокомолекулярных соединений, не образующих характеристических индивидуальных продуктов пиролиза, могут быть использованы группы соединений однозначно, как и индивидуальные продукты пиролиза, характеризующие исследуемый образец. Такие характеристические группы определены для полиэтилена, полиуретанов на основе простых эфиров, силоксановых полимеров. [c.83]

Вальцуемый твердый полиуретан на основе простых эфиров, содержащий в боковых цепях ненасыщенные винильные группы, может вулканизоваться обычным методом — с помощью серы и ускорителей вулканизации или перекисями. Полиуретаны на основе сложных эфиров вулканизуют только диизоцианатами и перекисями. [c.460]

Применение. Низшие одноатомные спирты С]—С4 используют для получения некоторых мономеров (акрилаты, метакрилаты, простые виниловые эфиры), для этерификации аминоальдегидных смол. Одноатомные алифатические спирты С5—С12 применяют в основном для получения сложноэфирных пластификаторов. Одноатомные гетероциклические спирты используют для модификации аминоальдегидных смол. Гликоли и спирты большей атомности применяют для синтеза алкидных смол, полиэфиров, полиуретанов, полимерных пластификаторов. Ароматические двухатомные спирты используют для получения эпоксидных смол, поликарбонатов и других типов полимеров. [c.13]

Организация современного производства акриловых полимеров, полиуретанов, а также пенопластов позволила создать качественно новый ассортимент изделий, расширить сферу их применения в различных отраслях народного хозяйства. В ближайшей перспективе важно развернуть исследования по созданию интегральной технологии получения формовочных материалов широкого ассортимента на основе акрилатов, высокоэффективных процессов производства полиэтилена и сополимеров этилена с мономерами акрилового ряда, простыми и сложными виниловыми эфирами. [c.78]

Полупроницаемые мембраны являются основным элементом обратноосмотического аппарата, от него во многом зависят эффективность процесса и область его возможного применения. В настоящее время известны обратноосмотические мембраны из многих полимерных материалов полиамидов, полиуретанов, поликарбонатов, полиакрилнитрила, простых и сложных эфиров целлюлозы и т.д. [9]. Поиски новых полимерных материалов для полупроницаемых мембран ведутся непрерывно. Наиболее широкое применение сейчас находят мембраны из ацетилцеллюлозы (ацетатные) и из ароматического полиамида. [c.14]

Полиуретаны — полимеры, содержап],ие в основной цепи макромолекулы амидные и сложноэфирные группы. Полиуреааны получают реакцией миграционной полимеризации между гликолями и диизоцианатами. В качестве спиртовой компоненты используют простые эфиры, получаемые из окисей олефинов, или сложные эфиры — продукты конденсации дикарбоновых кислот с гликолями. В производстве полиуретанов преимуш ественно используют толу-илендиизоцианат и дифенилметандиизоцианат-4,4. [c.250]

Полимеры, полученные па основе сложных эфиров, обладают более высокой теплостойкостью и механической прочностью, чем на основе простых эфиров. Прочность полиуретанов возрастает при применении ароматических изоцианатов. 11рочность полиуретанов на основе сложных эфиров возрастает с увеличением числа метиленовых групп в дикарбоновой кислоте и снижается с увеличением их числа в гликоле [471. [c.250]

Этиленгликоль (1,2-дигидроксиэтан) СН2(ОН)СН2(ОН) получают гидратацией этилен-оксида. Бесцветная вязкая жидкость, т.кип. 197,6°С смешивается с водой и органическими растворителями, имеет сладкий вкус. Из этиленгликоля получают диэтиленгликоль, диоксан, простые эфиры, глимы (используемые в качестве растворителей). Применяют в производстве полиэтилентерефталата, целлофана, полиуретанов входит в состав антифризов, тормозных и закалочных жидкостей. Т. самовоспл, 380 °С. [c.46]

Для получения прозрачных, стеклоподобных изделий полиуретаны подвергают закалке, охлаждая с 200—220 до -f20°— (—60°) [892, 1784, 1786, 2067]. С целью предотвращения появления хрупкости у полиуретанов под влиянием тепла или света в полимеры до или после их приготовления, либо перед формованием вводят 0,01—2% моно- или полициклических аминофе-нолов [1926], азотсодержащих оснований [2068] или небольшие количества бромистых или йодистых солей [910, 1165]. Рекомендуют также добавлять реакционноспособные вещества, содержащие по крайней мере две алкилениминовые группы [1789]. В качестве пластификаторов предлагают неполные простые эфиры ароматических полиоксисоединений, например, моноэфиры пирокатехина, резорцина, гидрохинона и т. д. [1330]. [c.181]

Полиуретаны на основе диизоцианатов и простых эфиров по ряду показателей превосходят полиуретаны на основе сложных полиэфиров. Некоторые работы зю5-з107 содержат сведения о получении полиуретанов таким путем, в том числе и полиуретанов из политетрагидрофурана [c.433]

Как правило, интегральные ППУ лакируют один раз, многослойные покрытия наносят на изделия, подвергаемые механическим нагрузкам и действию атмосферных факторов [519]. Для эластичных покрытий применяют одно- и многокомпонентные лаки на основе полиуретанов и эфиров целлюлозы [465]. Разработан метод косвенного лакирования мелких деталей слой лака наносят на поверхность формы или разделительной пленки и высушивают, после изготовления ИП корка изделия прочно соединяется с лаком [172]. Для улучшения гладкости поверхности эластичных изделий из ИП на основе простых и сложных полР эфи-ров [546 ] с помощью шприц-пистолетов наносят растворы (в сложных эфирах и кетонах) смесей простых и сложных полиэфиров (содержание ОН-группы 0,05—5%) с олигоизоцианатом и силиконового масла и измельченной слюды (соответственно 0,1— 40% и 0,1 —20% от массы ПУ). Широко используются известные методы (см. с. 49) полировки и шлифовки поверхности [21, 532 ], текстурирования [547 ], дублирования [548 ] и поверхностной окраски [21, 121, 488, 495, 519]. [c.100]

Стабильность эластомерных пенопластов и невспененных продуктов реакции изоцианатов с простыми или сложными полиэфирами, содержащими гидроксильные группы, уже обусловлена их строением. Пенопласты на основе сложноэфирных полиуретанов очень неустойчивы к действию влаги и тепла по сравнению с устойчивыми к гидролизу пенополиуретанами на основе простых эфиров. Этот факт служит хорошим примером улучшения стойкости к старению полимеров с помощью структурной модификации. С другой стороны, полиуретаны на основе простых эфиров менее стойки к термоокислению, чем сложноэфирные, особенно в присутствии соединений металлов (оловоорганические соединения), которые применяются как катализаторы при образовании пены и остаются в пенопласте [372]. Сложноэфирные полиуретаны устойчивы к окислению. Установлено, что полиуретаны на основе бис(4-изоцианатофенил)ме-тана и полиэфиров триметилолпропана и адининовой кислоты не окисляются даже при температуре выше 200° С [166]. [c.402]

Для заш,иты эластомерных полиуретанов от атмосферного старения наряду со структурной модификацией стабильность при старении повышают введением ряда добавок. В качестве антиоксидантов, термо- и светостабилизаторов для полиуретанов на основе простых эфиров большое значение имеют фенольные и аминные ингибиторы и органические фосфиты, особенно о-алкилзамещенные фенолы (Сз—Св-алкил) — 2,5-ди-трт-бутилгидрохинон, N,М -пяалкйл-п-фенилендиамины — Л ,Л -ди-етоо/ -октил-ге-фенилендиамин, или алкарилфосфиты — три(нонилфенил)фосфит, а также галогенпроизводные фосфиты — три(хлорфенил)фосфит [634, 1871, 2250, 2285, 2319, 2702, 3127] (см. III.2.1). [c.403]

В интервале температур 100—150° С исследовано изменение молекулярного веса и молекулярно-весового распределения линейных полиуретанов на основе гексаметилендиизо-иианата и простых эфиров гликолей ряда этиленгликоля при прогреве их в различных растворителях, в вакууме и на воздухе. [c.164]

Метод идентификации индивидуальных полимеров достаточно прост, так как в больщинстве случаев полимеры дают специфические пирограммы, четко отличающиеся друг от друга. Так, Гроутен [92] исследовал методом ПГХ более 150 различных полимеров, и почти все образцы дали отличающиеся пирограммы. Показана возможность идентификации полимеров винилового ряда, таких, как полистирол, поливинилацетат, поливинилхлорид, полиолефины (полиэтилен, полипропилен, по-ли-З-метилбутен-1, поли-4-метилпентен), различных марок найлона, полиуретанов, различных эфиров целлюлозы (ацетат, пропионат и бутират целлюлозы), а также натуральных волокон (шелк, хлопок, шерсть). [c.135]

Полиуретаны в большинстве случаев определяют по типу полиэфира. Специфические пирограммы позволяют отличить полиуретаны на основе простых и сложных эфиров и выделить их в ряду других типов полимеров [91, 92, 123]. Пирограммы полиуретанов на основе полиэфиров разного строения показаны на рис. 34. Разделение продуктов пиролиза проводили на колонке 3 м X 3 мм с 10% полифенилового эфира 4Э 5Ф (5 колец) на целите 545, при этом температуру колонки поддерживали 40 °С в течение 5 мин, затем программировали до 180°С со скоростью 6 °С/мин, скорость аргона составляла 20 мл/мин, размер проб около 50 мкг. Исследовали полиуретаны на основе простых (полиоксипропиленгликоль и полифурит) и сложных (полиэтиленадипинат и поли-Е-капролактон) эфиров. Полиуретаны на основе сложных эфиров при пиролизе дают характеристические продукты пиролиза, которые позволяют четко отличить их от всех других полимеров (рис. 34, А,Б). Полиуретаны на основе простых эфиров (рис. 34, В,Г) не образуют индивидуальных характеристических продуктов пиролиза, но могут быть идентифицированы по общему рисунку пирограмм, которые специфичны для каждого типа полиуретанов. Целесообразно принять также во внимание отдельные характерные группировки пиков, на основе которых могут быть идентифицированы полиуретаны, даже если они присутствуют [c.136]

Полиуретаны вырабатывались в Германии еще до 1945 г. В настоящее время их производством занимается фирма Байер . Она разработала и внедрила в производство несколько новых типов полиуретанов. В частности, значительно расширила выпуск жестких полиуретанов, обладающих высокой пластичностью, стойкостью к омылению и морозоустойчивостью. Байер является также монопольным производителем исходного сырья для полиуретанов — толуолдиизоцианатов. Мощности по их выработке на заводе в Леверкузене увеличиваются с 20 тыс. г в 1964 г. до 40 тыс. г в 1965 г. Полиуретаны широко используются для производства пенопластов. При изготовлении сшитых пенополиуретанов полимеры на основе простых эфиров вытесняются смолами на основе сложных эфиров. Пенистые материалы на базе нового изоцианатного компонента имеют повышенную прочность, легко обрабатываются. Пена для изоляции может изготовляться методом пульверизации. Выработка пенополиуретанов в ФРГ в 1963 г. составила около 25 тыс. т. [c.162]

Некоторые полимеры при пиролизе не образуют характер стических соединений, преобладающих по количественному соде жанию (полиэтилен и этиленпропиленовые сополимеры, полиуретан на основе простых эфиров, полисилоксаны). Однако в продуктах т ролиза большинства полимеров, в том числе и каучуков общего т значения, выявлены индивидуальные соединения, позволяющие ос> ществлять их идентификацию как в товарных полимерах, так и в ма териалах сложного состава, содержащих наряду с полимерами дру гие органические и неорганические компоненты (в резиновых смесях напоштенных и ненаполненных вулканизатах, клеевых композициях полимерных покрытиях и пленках, синтетических волокнах и т.п. Использование индивидуальных характеристических продуктов пиро [c.72]

С хорошо расгв. в воде и низших алиф. спиртах, ограниченно — в кетонах, простых и сложных эфирах, хлориров. углеводородах, не раств. в алиф. и аром, углеводородах гигр. Получ. конденсацией пропионового альдегида с формальдегидом в присут. водного р-ра Са(ОН)2. Примен. в произ-ве алкидных смол, полиуретанов, эмульгаторов, высокотемпературных смазочных масел, ВВ. [c.592]

При полимеризации окиси пропилена получаются не только полиоксипропиленгликоли, но и циклические эфиры и простые линейные полиэфиры или полиоксипро-пиленоксиды. Эти полиокиси часто монофункциональны за счет наличия ненасыщенных связей на концах молекул и поэтому не используются при синтезе полиуретанов. Обзоры работ, посвященных полимеризации окиси пропилена, написаны Сокатой с сотр. и Эбертом . [c.43]

Неорганические сложные эфиры полимеров окисей алкиленов, такие как сульфаты , было предложено применять в качестве поверхностно-активных веществ. Взаимодействие гидроксильных групп простых полиэфиров с полиизоцианатами приводит к образованию полиуретанов. [c.51]

Особое значение имеет использование отходов полиамидов н полиуретанов, как и других пластических масс, в производстве литья под давлением. В этом случае отходы тщательно разделяют по сортам и окраске и ни в коем случае не смешивают с массами из полистирола, эфиров целлюлозы, полиметилакрило-вых эфиров и т. п. ввиду полной несовместимости этих продуктов с полиамидами и полиуретанами. После размола отходы (в частности, отходы полиамидных лент) могут быть снова возвращены в переработку методом литья под давлением. Измельчение таких вязких веществ путем размола является не простым делом. Если для измельчения, например, отходов полистирола примен5ьются обычные мельницы, то для размола полиамидов необходимо глубокое охлаждение путем предварительного смешивания отходов полиамидов и полиуретанов с сухим льдом для придания им большей хрупкости. Такие методы очень трудоемки и дороги. Поэтому надо приветствовать появление мельниц новой конструкции, которые позволяют измельчать отходы полиамидоЕ и полиуретанов без предварительной обработки . [c.239]

Сотрудниками ВНИИСС разработаны и осуществлены в промышленном масштабе процессы производства эфиров целлюлозы, простых полиэфиров и пенополиуретанов на их основе, пепопластов на основе фенолформальдегидных смол, полиуретанов для синтетической кожи (для верха обуви), термостойких полимеров, пено-, поро- и эластопластов на основе поливинилхлорида и синтетических смол других типов, этролов на основе эфиров целлюлозы, изделий из пено-, поро- и эластопластов для важнейших отраслей народного хозяйства. [c.290]

Температура плавления соединений ряда простых полиэфиров с общей формулой -увеличением числа последовательно соединенных метиленовых групп (и). Температура плавления полиэфиров при л = 2, 3, и 4 ниже те 1-иературы плавления полиформальдегида (и=1). Тот факт, что температура плавления полиэфиров при = 2, 3 и 4 ниже температуры плавления в двух экстремальных случаях, т. е. при п=1 и при п = сх), находится в явном противоречии с наблюдениями, отмеченными для других полимеров, основные цепи которых состоят из метиленовых связей и полярных групп. Температура плавления сложных эфиров, полиамидов, полиуретанов и поликарбамидов изменяется постепенно по мере увеличения длины лстиленовых участков [61]. [c.50]

ЯВЛЯЮТСЯ растворителями при повышенных температурах. Однако по наблюдениям автора (совместно с Г. Лоренц) смешение полистирола с пластификаторами методом горячего вальцевания связано с некоторыми затруднениями. Все же удалось получить стабильные смеси введени1эм в полимер до 40% трикрезилфосфата, дибутилфталата или некоторых сложных эфиров простых тиоэфиров дикарбоновых кислот. Правда, при добавлении таких предельных количеств пластификатора к исходной смеси переработка композиции становится все более трудной, поэтому для практических целей полярные пластификаторы добавляют в количестве, не пре-вышаюш ем 20%. Совместимость полярных пластификаторов с полистиролом в пленках, получаемых методом налива, лежит в этих же пределах. Проблема переработки с пластификаторами азотсодержащих линейных полимеров, получаемых доликонденсацией и отличающихся по своему строению от рассмотренных до сих пор производных целлюлозы и виниловых полимеров, до настоящего времени не решена. Уже первые работы по применению в промышленности полиамидов показали, что совместимость имевшихся в то время (1939 г.) пластификаторов с полиамидами и полиуретанами, отличающихся частичной кристалличностью, настолько мала, что они почти не оказывают влияния на свойства полиамидов. Фталаты, адипаты, эфиры жирных кислот с триолами, касторовое масло быстро выпотевают из полиамидов или полиуретанов. [c.76]

Мягкие пены. Пенопласты на основе полиуретанов существенно отличаются от латексных пен. Благодаря своему насыщенному характеру они устойчивее по oтнoшe шю к окислителям. Воздействие света приводит лишь к пожелтению смолы, — заметного ухудшения качества при этом не наблюдается. Пеноматериалы, полученные на основе простых полиэфиров, более устойчивы по отношению к действию гидролиза, чем материалы на осиове сложных полиэфиров. Они имеют, кроме того, более высокую эластичность и благодаря этому — меньшее затухание, чем пенопласты на основе сложных полиэфиров. Прочность на сжатие у них ниже, в результате чего пены из простых полиэфиров более мягки и несколько менее долговечны. Интересно отметить, что прочность на сжатие зависит от объемного веса пены и с уменьшением последнего снижается, тогда как остальные свойства (табл. 5) мало зависят от объемного веса. В табл. 6 сопоставляются механические свойства мягких пенопластов из простых и сложных эфиров. [c.605]

Единственным промышленным способом получения ненасыщенных полиуретанов является совместное взаимодействие полиэфира (простогег или сложного) и ненасыщенного гидроксилсодержащего соединения с диизоцианатом. При этом могут быть использованы многие низкомолекулярные ненасыщенные соединения, а также не-насыщенцые олигомеры, содержащие гидроксильные группы. Наиболее простое и доступное соединение такого типа — 1-аллокси-пропандиол-2,3 (а-моноаллиловый эфир глицерина) [c.520]

Из вальцуемых полиуретанов на основе простых полиэфиров наиболее известны получаемые в США на основе политетраметиленгликоля и 2,4-толуилендиизоцианата адипрен В (насыщенный) и адипрен С (ненасыщенный). Для введения ненасыщенных групп в макромолекулы адипрена С используется, по-видимому, а-моноаллиловый эфир глицерина. По строению и свойствам к адипрену С очень близок отечественный полиуретан СКУ-ПФ, также способный вулканизоваться серой. Общим отличием уретановых каучуков на основе простых полиэфиров от эластомеров сложноэфирной природы является высокая морозостойкость (температура хрупкости резин из СКУ-ПФ равна —75° С, а из СКУ-50 —35° С) и лучшая гидролитическая устойчивость. [c.524]

chem21.info