Способ изготовления прочноскрепленного с корпусом ракетного двигателя заряда смесевого ракетного твердого топлива. Хиноловый эфир эх 1

способ изготовления прочноскрепленного с корпусом ракетного двигателя заряда смесевого ракетного твердого топлива - патент РФ 2374213

Изобретение относится к смесевым ракетным твердым топливам (СРТТ). Способ изготовления скрепленного с корпусом ракетного двигателя заряда СРТТ включает приготовление крепящего состава, вулканизующей добавки, нанесение крепящего состава на внутреннюю поверхность корпуса ракетного двигателя с теплозащитным покрытием, нанесение на крепящий состав вулканизующей добавки, приготовление топлива на основе маслонаполненного полибутадиенового каучука СКДМ-80ТМ, заполнение им корпуса ракетного двигателя и отверждение. Крепящий состав готовят с использованием каучука полиэфируретанового с концевыми эпоксиуретановыми группами ППГ-3А в качестве связующего. Вулканизирующую добавку готовят из эфира хинолового марки ЭХ-1 и этилацетата. Изобретение обеспечивает прочное скрепление топлива с корпусом ракетного двигателя. 4 табл.

Изобретение относится к области разработки технологии изготовления прочноскрепленного с корпусом ракетного двигателя (РД) заряда смесевого ракетного твердого топлива (СРТТ).

Среди большого количества ракетных зарядов из СРТТ важное место занимают заряды из высокоэнергетических СРТТ, которые используются в крупногабаритных ракетных двигателях. А в крупногабаритных РД заряды, как правило, являются прочноскрепленными с корпусом двигателя.

Одним из вариантов смесевого ракетного твердого топлива для таких зарядов, наиболее полно выполняющим требования к таким РД, является топливо, связующее которого изготавливается на основе маслонаполненного полибутадиенового каучука СКДМ-80ТМ.

В таком топливе содержится также перхлорат аммония, порошок алюминия, октоген, пластификаторы, отвердители, добавки, регулирующие скорость горения, и другие компоненты.

Отверждение топлива проводится при температуре, обеспечивающей взаимодействие отвердителей с каучуком СКДМ-80ТМ и другими компонентами, но не выше 70°С, в течение нескольких суток.

Изготовление зарядов из таких топлив проводится по способу, описанному в патенте на изобретение № 2242451 по заявке № 2003123488 с приоритетом от 28 июля 2003 года, взятому в качестве прототипа.

Недостатками этого способа изготовления прочноскрепленного с корпусом ракетного двигателя заряда смесевого ракетного твердого топлива являются недостаточная для некоторых конструкций ракетных двигателей и условий эксплуатации прочность скрепления топлив, содержащих октоген, с корпусом РД при использовании указанного в прототипе крепящего состава, ограниченный ресурс химической совместимости СРТТ и крепящего состава и стабильности свойств в зоне скрепления, лимитирующих гарантийные сроки эксплуатации РДТТ.

Технической задачей изобретения является разработка такого варианта технологического процесса изготовления прочноскрепленного с корпусом заряда СРТТ, который позволяет обеспечить высокую, не ниже прочности топлива, адгезионную прочность, улучшить химическую совместимость и стабильность свойств в зоне скрепления, получать требуемые длительные гарантийные сроки эксплуатации зарядов, а также повысить безопасность проведения работ за счет сведения до минимума содержания легколетучего растворителя в крепящем составе.

Указанная цель была достигнута при изготовлении заряда СРТТ по способу, включающему подготовку компонентов, входящих в топливо, смешение минеральных и металлических порошкообразных компонентов (перхлората аммония, октогена, алюминия) со связующим на основе маслонаполненного полибутадиенового каучука марки СКДМ-80ТМ, дополнительную пластификацию трансформаторным маслом и нитрилом олеиновой кислоты, ввод отвердителей и других добавок, окончательное смешение топливной массы, нанесение на внутреннюю поверхность РД, представляющую собой теплозащитное покрытие корпуса, дублированного тканью, для скрепления с топливом крепящего состава и вулканизующей добавки, отличающемуся тем, что в качестве крепящего состава и вулканизующей добавки используются следующие рецептуры (мас.%):

крепящий состав:

- каучук полиэфируретановый с концевыми эпоксиуретановыми группами ППГ-3А - 30 36, связующее;

- олигоэфирэпоксид марки Лапроксид 703 - 20 26, активный разбавитель;

- смола эпоксидная ЭД-20 - 17 23, усилитель адгезии;

- ангидрид изометилтетрагидрофталевый - 19 25, отвердитель по эпоксидным группам компонентов состава;

- диметилбензиламин - 0,2 0,5, катализатор отверждения;

- эфир хиноловый марки ЭХ-1 - 1,5 1,75, отвердитель по двойным связям компонентов;

- этилацетат - 4 5 (сверх 100%), технологическая добавка, разбавитель, вулканизующая добавка:

- эфир хиноловый марки ЭХ-1 - 5 10, отвердитель по двойным связям компонентов;

- этилацетат - 90 95, растворитель эфира хинолового ЭХ-1,

при этом крепящий состав на внутреннюю поверхность корпуса наносят методом втирания кистью или напылением из расчета 220 500 г/м2 (по сухому остатку), проводят его подполимеризацию при температуре 65 75°С в течение 5 7 часов, затем после охлаждения до 15 35°С на поверхность крепящего состава наносят вулканизующую добавку из расчета 5 20 г/м2 (по сухому остатку) также методом втирания кистью или напылением, проводят сушку нанесенного слоя вулканизующей добавки при температуре помещения (от 15 до 35°С) в течение не менее 4 часов, после чего корпус ракетного двигателя собирается с технологической оснасткой, вакуумируется, заполняется подготовленной топливной массой, которая отверждается при температуре 40 70°С в течение 5 15 суток, скрепляясь с внутренней поверхностью корпуса, затем корпус в сборке с оснасткой охлаждается, технологические узлы оснастки отсоединяются и полученный скрепленный с корпусом ракетного двигателя заряд может использоваться по назначению.

Компоненты выпускаются промышленностью по следующей нормативно-технической документации:

1. Хиноловый эфир марки ЭХ-1 имеет химическое название 0,0-БИС (1,3,5-три-третьбутил-4-оксициклогексадиен-2,5-ил-н-бензохинондиоксим)-ТУ 6-09-513-76.

2. Эпоксидная смола ЭД-20-ГОСТ 10587-84.

3. Каучук полиэфируретановый с концевыми эпоксиуретановыми группами ППГ-3А-ТУ 38.03.1.001-89.

4. Олигоэфирэпоксид марки Лапроксид 703-ТУ 2226-029-10488057-98.

5. Ангидрид изометилтетрагидрофталевый - ТУ 38.103149-85.

6. Диметилбензиламин - ТУ 6-092974 78.

7. Этилацетат - ГОСТ 8981-73, ГОСТ 22300-76.

Использование в крепящем составе:

- адгезионноактивного жидкого каучука полиэфируретанового с концевыми эпоксиуретановыми группами ППГ-ЗА позволяет обеспечить высокую, не ниже прочности СРТТ, прочность скрепления и требуемые технологические и механические характеристики крепящего состава;

- низковязкого олигоэфирэпоксида марки Лапроксид 703 позволяет дополнительно повысить прочность скрепления, снизить вязкость крепящего состава, что улучшает его технологичность и практически исключает применение растворителя, дополнительно уменьшает диффузию из СРТТ в теплозащитное покрытие корпуса;

- образующей трехмерную структуру с высокой густотой полимерной сетки эпоксидной смолы ЭД-20 позволяет усилить адгезионные свойства крепящего состава к СРТТ и обеспечивает высокие прочностные свойства самого крепящего состава;

- в качестве отвердителя эпоксидных и эпоксисодержащих компонентов крепящего состава ангидрида изометилтетрагидрофталевого позволяет обеспечить высокую степень сшивки и теплостойкость границы скрепления;

- диметилбензиламин катализирует процесс отверждения крепящего состава ангидридом изометилтетрагидрофталевым и позволяет вести процесс его отверждения в температурно-временных условиях отверждения СРТТ;

- эфира хинолового ЭХ-1, который является отвердителем для компонентов, имеющих двойные связи, обеспечивает существенное повышение степени сшивки в зоне скрепления, снижение взаимодиффузии компонентов между СРТТ, крепящим составом и ТЗП корпуса, а главное позволяет вести процесс отверждения при температуре 40 70°С, адекватной температуре отверждения топлива;

- этилацетат - технологическая добавка, используется при необходимости, когда требуется несколько снизить вязкость крепящего состава в момент нанесения на корпуса РД при механизированной технологии. Использование в крепящем составе минимально возможного количества легколетучего растворителя - этилацетата - значительно повышает безопасность работ и улучшает условия труда работающих.

Вулканизующая добавка в виде 5 10%-ного раствора хинолового эфира марки ЭХ-1 в этилацетате необходима для усиления взаимодействия между крепящим составом и СРТТ, в частности взаимодействия с избытком связующего СРТТ, который обычно образуется в пристенных слоях заряда ракетного двигателя вследствие некоторого перераспределения компонентов в топливной массе при заполнении корпуса РД топливом.

Применение в качестве одного и того же отвердителя в КС и ВД хинолового эфира ЭХ-1, который также является отвердителем топлива, позволяет химический состав, структуру и свойства топлива граничных и глубинных слоев заряда приблизить друг к другу. Следовательно, близкими будут скорость горения, физические и механические свойства, а прочность скрепления топлива с ТЗП корпуса РД будет приближаться к прочности топлива. То есть все свойства по своду заряда будут одинаковыми и соответствовать требованиям технического задания.

Пример изготовления прочноскрепленного с корпусом РД заряда СРТТ.

1. В производство поступает готовый корпус РД.

2. Вначале производится изготовление крепящего состава и раствора вулканизующей добавки.

Использовался крепящий состав и раствор вулканизующей добавки следующих рецептур (в мас.%):

крепящий состав:

- каучук ППГ-3А - 33,0;

- лапроксид 703 - 23,0;

- эпоксидная смола ЭД-20 - 20,0;

- изометилтетрагидрофталевый ангидрид - 22,0;

- диметилбензиламин - 0,35;

- хиноловый эфир марки ЭХ-1 - 1,65;

- этилацетат - 5,0 (сверх 100%).

Вулканизующая добавка:

- этилацетат - 95,0.

При изготовлении крепящего состава сначала отбираются навески олигоэфирэпоксида Лапроксид 703 и каучука ППГ-3А, загружаются в смеситель, где перемешиваются в течение 5 10 минут. Частота вращения лопастей смесителя от 100 до 160 об/мин. Затем в смеситель загружается навеска хинолового эфира ЭХ-1 и смесь перемешивается 5 7 минут. После этого в смеситель загружается навеска эпоксидной смолы ЭД-20 и вся смесь перемешивается в течение 5 7 минут.

Далее загружается навеска изометилтетрагидрофталевого ангидрида (ИМТГФА) и смесь снова перемешивается 5 7 минут, после чего загружается навеска этилацетата с последующим перемешиванием в течение 5 7 минут.

Загрузка навески диметилбензиламина (ДМБА) и перемешивание всего крепящего состава проводится непосредственно перед началом нанесения крепящего состава на корпус РД.

Приготовленный крепящий состав (без ДМБА) может храниться в течение не более 4 суток, с введенным ДМБА не более 4 часов. Температура при приготовлении крепящего состава и последующем нанесении на корпус 15 35°С. Вязкость крепящего состава после изготовления не более 8 Па·с.

Затем готовится раствор вулканизующей добавки путем введения в этилацетат навески хинолового эфира ЭХ-1 и перемешивания в течение не менее 10 минут.

3. Нанесение крепящего состава и вулканизующей добавки на внутреннюю поверхность корпуса РД производится методом втирания кистью или напыления.

Удельный расход (по сухому остатку) при нанесении крепящего состава 220 500 г/м2, при нанесении вулканизующей добавки - 5 20 г/м2 (по сухому остатку).

После нанесения КС на корпус РД производится его подполимеризация при температуре 65 75°С в течение 5 7 часов.

После охлаждения корпуса до комнатной температуры (от 15 до 35°С) поверх крепящего состава наносится раствор вулканизующей добавки с последующей выдержкой корпуса для улетучивания этилацетата при комнатной температуре (от 15 до 35°С) в течение не менее 4 часов.

Подготовленный таким образом корпус направляется на заполнение топливом. Перед заполнением топливом производится сборка корпуса с технологической оснасткой.

4. После этого готовят СРТТ. Заполнение производится по технологии свободного литья на существующем оборудовании исходя из содержания в топливе следующих компонентов (мас.ч.):

- каучук полибутадиеновый стереорегулярный маслонаполненный СКДМ-80ТМ - 5,5 6,5;

- пластификаторы - 2,0 3,0;

- наполнители минеральные (органические и неорганические) - 65,0 75,0;

- металлический наполнитель (порошок металла) - 18,0 23,0;

- отвердители - 0,2 0,3;

- специальные добавки - 0,4 1,5.

На первой стадии каучук полибутадиеновый стереорегулярный маслонаполненный СКДМ-80ТМ смешивают с пластификаторами, затем в полученную смесь дозируют минеральные и металлические наполнители и другие добавки. После каждой загрузки смесь перемешивают, а окончательное смешение с введенным отвердителем ведут под вакуумом. Готовую топливную смесь формуют в корпус ракетного двигателя, облицованный резиновым теплозащитным покрытием, дублированным капроновой эластичной тканью с нанесенным на нее крепящим составом и вулканизующей добавкой.

5. Отверждение топливной массы в корпусе производится в термостате при температуре 40 70°С в течение 5 15 суток.

Затем корпус в сборке с оснасткой охлаждается, технологические узлы оснастки отсоединяются и полученный скрепленный с корпусом ракетного двигателя заряд может использоваться по назначению.

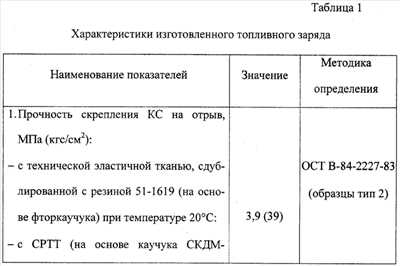

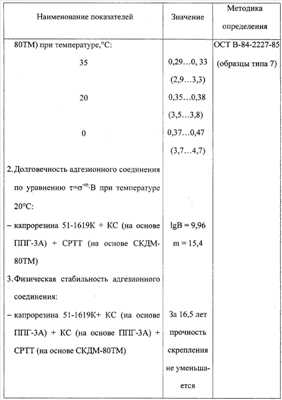

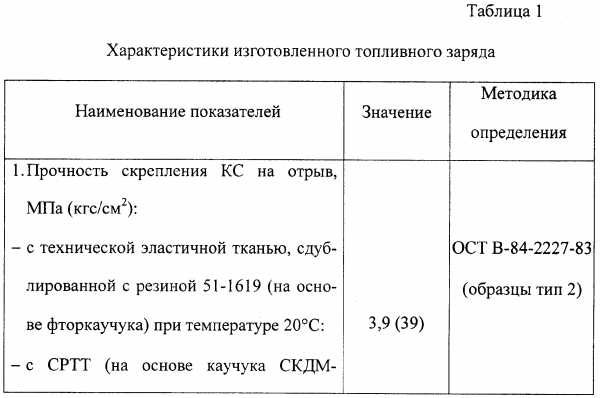

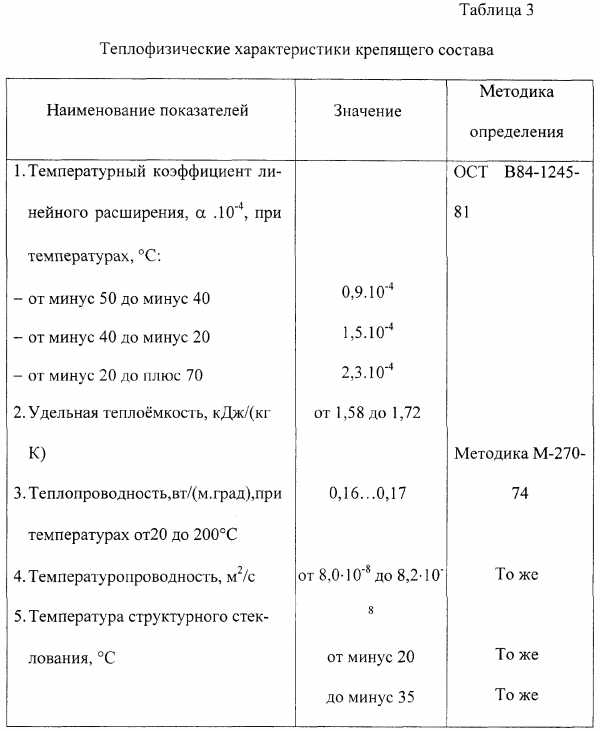

Из приведенных в табл.1, 2, 3 данных следует, что прочноскрепленный заряд обладает высокими показателями по прочности скрепления топлива с корпусом РД, физико-механическим, физико-химическим и теплофизическим параметрам крепящего состава.

Физико-механические, физико-химические, теплофизические свойства крепящего состава превышают обычно предъявляемые требования к крепящим составам.

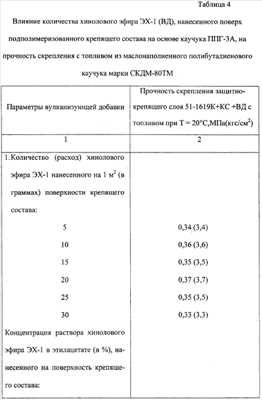

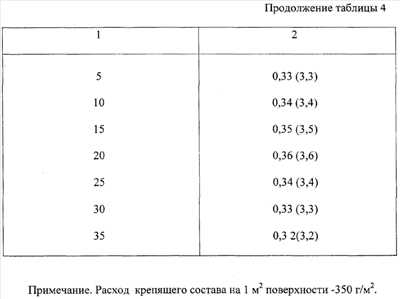

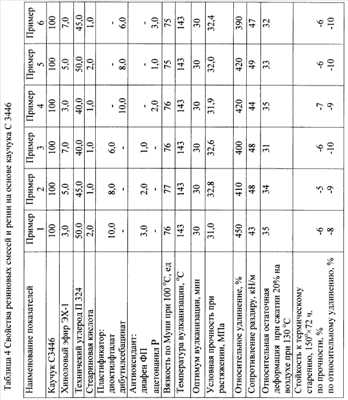

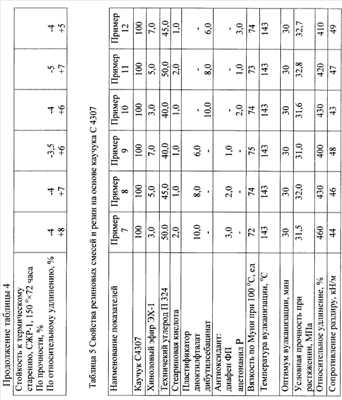

Зависимость прочности скрепления с корпусом РД, на который нанесено теплозащитное покрытие из резины 51-1619 (на основе фторкаучука), дублированное капроновой эластичной тканью и с нанесенным на нее крепящим составом на основе каучука полиэфируретанового с концевыми эпоксиуретановыми группами ППГ-ЗА от количества и концентрации раствора вулканизующей добавки (раствора хинолового эфира ЭХ-1 в этилацетате), нанесенной после сушки КС, представлена в табл.4

Примечание. Расход крепящего состава на 1 м2 поверхности - 350 г/м2.

Из данных табл.4 следует, что оптимальным для обеспечения высокой прочности скрепления является нанесение вулканизующей добавки в виде 5 10%-ного раствора хинолового эфира ЭХ-1 в этилацетате. Это обеспечивает содержание (расход) на корпусе 5 20 г/м2 по сухому остатку.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ изготовления скрепленного с корпусом ракетного двигателя заряда смесевого ракетного твердого топлива, включающий приготовление крепящего состава, вулканизующей добавки, нанесение крепящего состава на внутреннюю поверхность корпуса ракетного двигателя с теплозащитным покрытием, дублированным капроновой эластичной тканью, нанесение на крепящий состав вулканизующей добавки, приготовление смесевого ракетного твердого топлива и заполнение им корпуса ракетного двигателя, отверждение смесевого ракетного твердого топлива, отличающийся тем, что крепящий состав готовят из каучука полиэфируретанового с концевыми эпоксиуретановыми группами ППГ-ЗА в качестве связующего, олигоэфирэпоксида марки Лапроксид 703 в качестве разбавителя, эпоксидной смолы ЭД-20 в качестве усилителя адгезии, изометилтетрагидрофталевого ангидрида в качестве отвердителя по эпоксидным группам, диметилбензиламина в качестве катализатора отверждения, эфира хинолового марки ЭХ-1 в качестве отвердителя по двойным связям и этилацетата в качестве технологической добавки при следующем соотношении компонентов, мас.%:

вулканизирующую добавку готовят из эфира хинолового марки ЭХ-1 в качестве отвердителя по двойным связям и этилацетата в качестве растворителя при следующем соотношении компонентов, мас.%:| эфир хиноловый марки ЭХ-1 | 5 10 |

| этилацетат | 90 95, |

www.freepatent.ru

вулканизуемая резиновая смесь - патент РФ 2507224

Изобретение относится к производству вулканизуемой резиновой смеси на основе гидрированного бутадиен-нитрильного каучука, используемой для изготовления резиновых технических изделий, предназначенных для нефтедобывающей, нефтеперерабатывающей промышленности, машиностроения. Резиновая смесь содержит следующие компоненты, мас.ч.: гидрированный бутадиен-нитрильный каучук - 100, хиноловый эфир ЭХ-1 - 3-7, технический углерод - 40-50, пластификатор - 6-10, стеариновую кислоту - 1-2, антиоксидант - 1-3, соль жирной кислоты -стеарат натрия, олеат натрия или стеарат цинка - 1-3. Изобретение позволяет повысить скорость вулканизации резиновой смеси, получить резины с улучшенным комплексом механических показателей, высокой теплостойкостью и стойкостью к жидким агрессивным средам. 6 табл., 68 пр., 2 ил.

Изобретение относится к производству вулканизуемой резиновой смеси на основе гидрированного бутадиен-нитрильного каучука, используемой для изготовления резиновых технических изделий для нефтедобывающей, нефтеперерабатывающей промышленности, машиностроения.

Известна эластомерная композиция, содержащая до 95 мас.ч. гидрированного бутадиен-нитрильного каучука и в качестве вулканизующего агента включающая бис-(трет.бутил-пероксиизопропил)-бензол, соагент перекисной вулканизации (триаллил изоцианурат), стеариновую кислоту, наполнитель, антиоксидант [SU 2006116224/04, МГЖ C08L 9/00, опуб. 2007.11.20].

Недостатком известной композиции является необходимость проведения вулканизации при повышенной температуре (163-183°C).

Известна резиновая смесь на основе гидрированного бутадиен-нитрильного каучука 100 мас.ч. [Каучук и резина, 2007, № 1, с.4-7], включающая в качестве вулканизующего агента бис-(трет.бутил-пероксиизопропил)-бензол, соагента вулканизации (триаллил изоцианурат), наполнитель техуглерод П 324, пластификатор дибутил-оксиэтиладипинат, антиоксидант нафтам, диспергатор.

Недостатком известной резиновой смеси является то, что процесс вулканизации происходит при повышенных температурах и является взрывоопасным. Повышенные требования техники безопасности при работе с перекисями, особенно на стадиях изготовления резиновых смесей и вулканизации, проводимой достаточно высоких температурах (160-180°C), ограничивает возможность их применения в производстве резиновых технических изделий. Проведение вулканизации данной смеси при более низких температурах не позволяет получить резины с достаточным уровнем требуемых показателей.

Близкой к предлагаемой резиновой смеси по технической сущности и достигаемому техническому результату является резиновая смесь на основе на основе гидрированного бутадиен-нитрильного каучука, включающая: вулканизующий агент o,o'-бис (1,3,5-три-трет.бутилциклогексадиен-2,5-он-4-ил)-n-бензохинондиоксим - хиноловый эфир (ЭХ-1) 3,0-7,0 мас.ч.; наполнитель 40,0-50,0 мас.ч.; пластификатор 6,0-10,0 мас.ч.; стеариновую кислоту 1,0-2,0 мас.ч.; антиоксидант 1,0-3,0 мас.ч. [Патент RU 2380386 С1]. Данная резиновая смесь вулканизуется при более низкой температуре (143°C) и имеет значительно лучшие показатели относительной остаточной деформации сжатия, что позволит ее успешно использовать в манжетных уплотнителях для нефтяного оборудования, а также в других резинотехнических изделиях.

Недостатком такой резиновой смеси является низкая скорость вулканизации.

Задача, решаемая изобретением: повышение скорости вулканизации резиновых смесей на основе гидрированного бутадиен-нитрильного каучука, получение резин с хорошими прочностными показателями, пониженным уровнем накопления относительной остаточной деформации статического сжатия в условиях повышенных температур, в сочетании с высокими показателями теплостойкости, стойкостью к действию жидких агрессивных сред.

Технический результат заключается в повышении скорости вулканизации резиновых смесей на основе гидрированного бутадиен-нитрильного каучука, получении резин с улучшенным комплексом показателей.

Указанный технический результат достигается тем, что резиновая смесь на основе гидрированного бутадиен-нитрильного каучука, включающая в качестве вулканизующего агента о,о'-бис(1,3,5-три-трет.бутилциклогексадиен-2,5-он-4-ил)-n-бензохинондиоксим - хиноловый эфир (ЭХ-1), наполнитель - технический углерод, пластификатор, кислоту, антиоксидант, дополнительно содержит соль жирной кислоты - натрий стеариновокислый, или цинк стеариновокислый, или натрий олеиновокислый, при следующем соотношении компонентов, мас.ч.:

| гидрированный бутадиен-нитрильный каучук | 100,0 |

| хиноловый эфир[о,о'-бис(1,3,5-три-трет. | |

| бутилциклогексадиен-2,5-он-4-ил)- | |

| -n-бензохинондиоксим] | 3,0-7,0 |

| наполнитель технический углерод | 40,0-50,0 |

| пластификатор | 6,0-10,0 |

| антиоксидант | 1,0-3,0 |

| соль жирной кислоты | 1,0-3,0 |

В предлагаемой смеси могут использоваться гидрированные бутадиен-нитрильные каучуки марок Therban C3446 и Therban A4307, отличающиеся непредельностью и количеством звеньев нитрила акриловой кислоты.

Смесь вулканизуется хиноловым эфиром о,о'-бис(1,3,5-три-трет.бутилциклогексадиен-2,5-он-4-ил)-n-бензохинондиоксимом (ЭХ-1) (ТУ 6-09-513-76) совместно с солью жирной кислоты: натрием стеариновокислым (стеаратом натрия) ТУ 6-09-17-275-90; натрием олеиновокислым (олеатом натрия) ТУ6-09-1224-83; цинком стеариновокислым (стератом цинка) ТУ 2432-006-4860-2470-99.

Для усиления в качестве наполнителя использован активный технический углерод марки П 324 (ГОСТ 7885-86).

Пластификаторы: дибутилоксиэтиладипинат (ТУ 2493-127-96), диоктилфталат, дибутилсебацинат (ГОСТ 8728-88) вводятся в резиновую смесь для улучшения обработки, повышения морозостойкости резин, снижения уровня набухания в агрессивных средах.

В качестве антиоксиданта могут использоваться: фенил- -нафтиламин - нафтам 2 (ГОСТ 39-79), N-изопропил-N'-фенил-n-фенилендиамин - диафен ФП (ТУ 2492-002-05761637-99), полимеризованный 2,2',4-триметил-1,2-дигидрохинолин - ацетонанил Р (ТУ 6-02-1116-82).

Использование соли жирной кислоты совместно с вулканизующим агентом хиниловым эфиром (ЭХ-1) позволяет ускорить процесс вулканизации. Повышение скорости при температурах вулканизации приводит к значительному снижению суммарного количества деструкционных процессов, в результате чего в резинах наблюдается повышение прочности и сниженный уровня накопления остаточных деформаций при их испытаниях в условиях статического сжатия, вулканизаты имеют улучшенный комплекс показателей.

Отличительным признаком предлагаемой резиновой смеси является использование соли жирной кислоты в качестве ускорителя при вулканизации гидрированных бутадиен-нитрильных каучуков хиноловым эфиром (ЭХ-1). Для вулканизации гидрированных бутадиен-нитрильных каучуков хиноловые эфиры совместно с солями жирных кислот ранее не использовались.

Заявляемая совокупность существенных признаков проявляет новые свойства, позволяющие получить изменения количественной меры результата, а именно: увеличение скорости вулканизации резиновых смесей, снижение показателя относительной остаточной деформации в условиях статического сжатия при повышенных температурах в сочетании с хорошими прочностными показателями, высоким уровнем теплостойкости, стойкостью к действию жидких агрессивных сред.

Новизна предлагаемого технического решения заключается в новом сочетании известных компонентов, используемых в различных резиновых смесях.

Возможности достижения положительного эффекта при осуществлении изобретения иллюстрируют примеры.

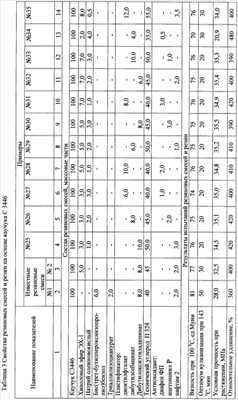

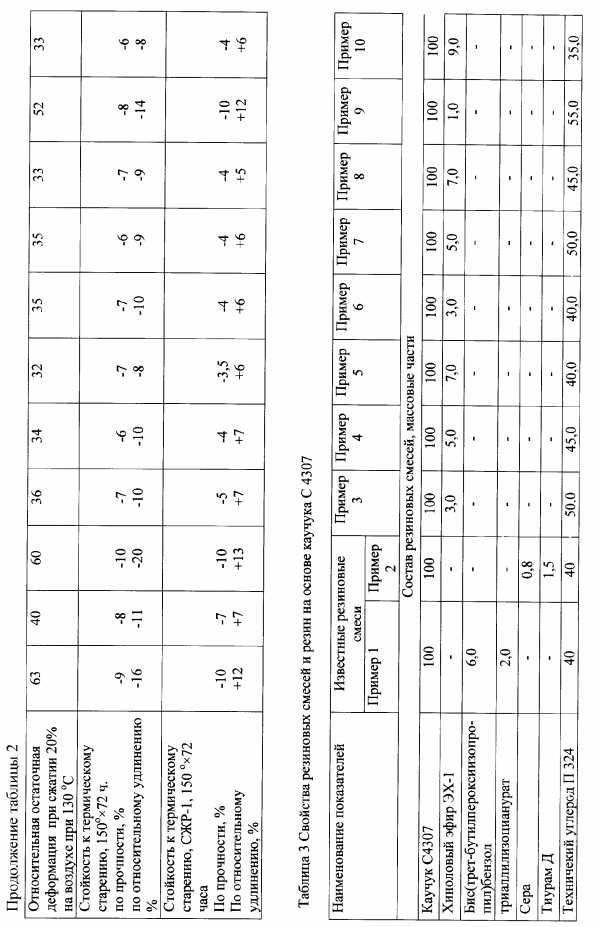

Примеры 1-13

Для изготовления резиновых смесей используют гидрированный бутадиен-нитрильный каучук марки Therban С3446 фирмы Bayer. Резиновые смеси изготавливали на вальцах при последовательном вводе компонентов по общепринятой технологии. Вулканизацию осуществляли при 143°C. Свойства резиновых смесей и показатели резин определяли на стандартном оборудовании по ГОСТ 10722-76, ГОСТ 270-75, ГОСТ 262-93, ГОСТ 9.029-74.

Резиновая смесь по примеру 1 (аналог), содержит перекисную вулканизующую систему. Резиновая смесь по примеру 2 (прототип) включает в качестве вулканизующего агента хиноловый эфир (ЭХ-1). Резиновые смеси известного состава (примеры 1 и 2) изготавливают и испытывают для сравнения. Резиновые смеси по примерам 3-13 включают хиноловый эфир ЭХ-1 совместно с солью жирной кислоты - стеаратом натрия, смеси по примерам 3-11 содержат рекомендуемые дозировки ингредиентов, по примерам 12-13 - запредельные дозировки. Состав резиновых смесей и результаты испытаний резин с различным содержанием ингредиентов приведены в таблице 1.

Примеры 14-24

Для изготовления резиновых смесей используют гидрированный бутадиен-нитрильный каучук марки Therban С3446 фирмы Bayer. Состав резиновых смесей приведен в таблице 2. Резиновые смеси изготавливают, и испытываю по методике, приведенной в примерах 1-13.

Резиновые смеси по примерам 14-24 включают хиноловый эфир (ЭХ-1) совместно с солью жирной кислоты - стеаратом цинка: смеси по примерам 14-22 содержат рекомендуемые дозировки ингредиентов, по примерам 23-24 - запредельные дозировки.

Результаты испытаний резин с различным содержанием ингредиентов приведены в таблице 2. Для сравнения приведены результаты испытаний резин известного состава (примеры 1 и 2).

Примеры 25-35

Для изготовления резиновых смесей используют гидрированный бутадиен-нитрильный каучук марки Therban С3446 фирмы Bayer. Резиновые смеси изготавливают, и испытываю по методике, приведенной в примерах 1-13.

Резиновые смеси по примерам 25-33 включают хиноловый эфир (ЭХ-1) совместно с солью жирной кислоты - олеатом натрия: смеси по примерам 25-33 содержат рекомендуемые дозировки ингредиентов, по примерам 34-35 - запредельные дозировки.

Состав резиновых смесей и результаты испытаний резин с различным содержанием ингредиентов приведены в таблице 3. Для сравнения приведены результаты испытаний резин известного состава (примеры 1 и 2).

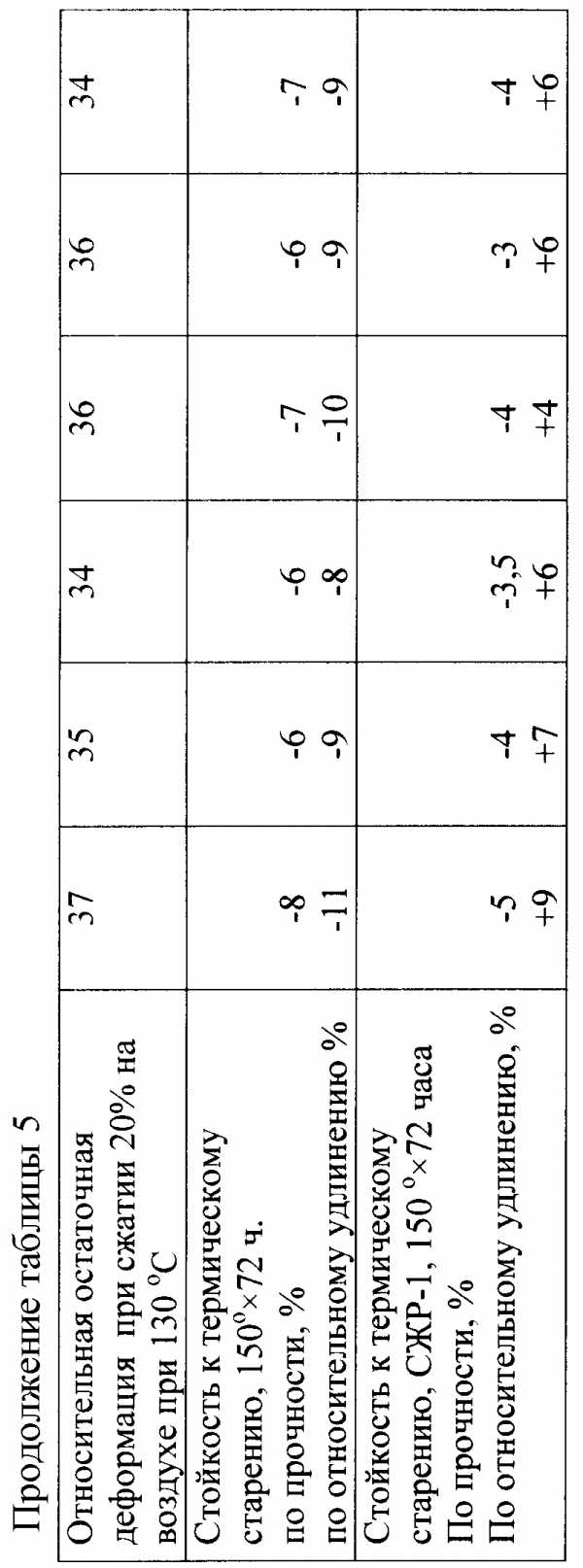

Примеры 36-46

Для изготовления резиновых смесей используют гидрированный бутадиен-нитрильный каучук марки Therban С4307 фирмы Bayer. Резиновые смеси изготавливают, и испытываю по методике, приведенной в примерах 1-13.

Резиновые смеси по примерам 36-46 включают хиноловый эфир (ЭХ-1) совместно с солью жирной кислоты - стеаратом натрия: смеси по примерам 36-44 содержат рекомендуемые дозировки ингредиентов, по примерам 45-46 - запредельные дозировки.

Состав резиновых смесей и результаты испытаний резин с различным содержанием ингредиентов приведены в таблице 4. Для сравнения приведены результаты испытаний резин известного состава (примеры 1 и 2).

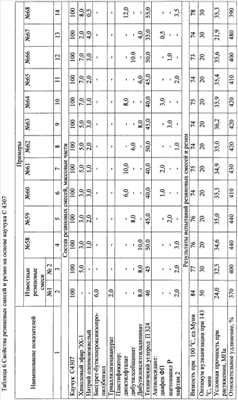

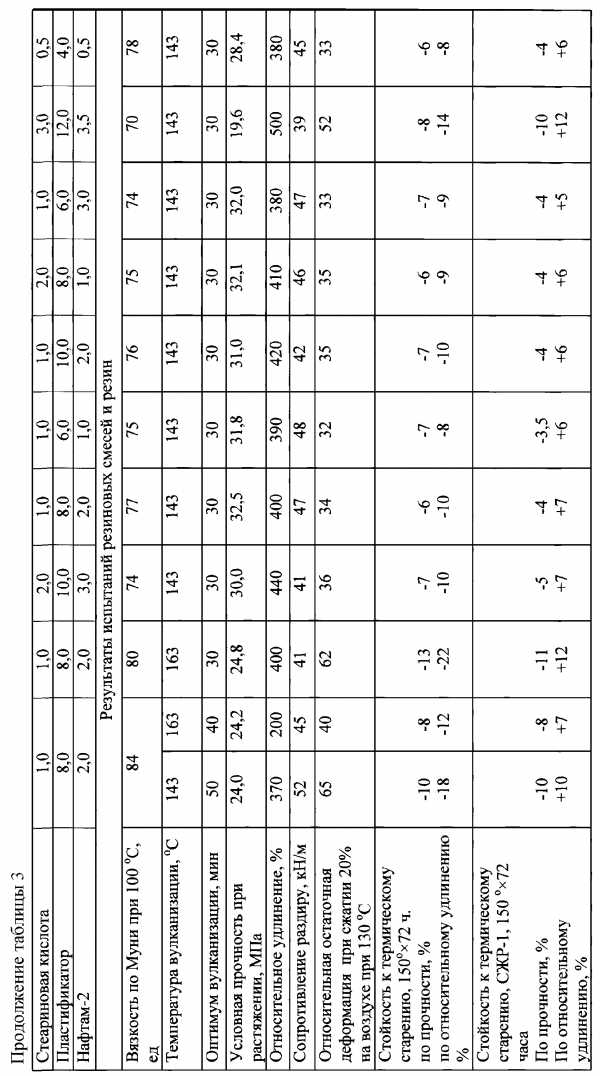

Примеры 47-57

Для изготовления резиновых смесей используют гидрированный бутадиен-нитрильный каучук марки Therban С4307 фирмы Bayer. Резиновые смеси изготавливают и испытываю по методике, приведенной в примерах 1-13.

Резиновые смеси по примерам 47-57 включают хиноловый эфир (ЭХ-1) совместно с солью жирной кислоты - стеаратом цинка: смеси по примерам 47-55 содержат рекомендуемые дозировки ингредиентов, по примерам 56-57 - запредельные дозировки.

Состав резиновых смесей и результаты испытаний резин с различным содержанием ингредиентов приведены в таблице 5. Для сравнения приведены результаты испытаний резин известного состава (примеры 1 и 2).

Примеры 58-68

Для изготовления резиновых смесей используют гидрированный бутадиен-нитрильный каучук марки Therban С4307 фирмы Bayer. Резиновые смеси изготавливают, и испытываю по методике, приведенной в примерах 1-13.

Резиновые смеси по примерам 58-68 включают хиноловый эфир (ЭХ-1) совместно с солью жирной кислоты - олеатом натрия: смеси по примерам 58-66 содержат рекомендуемые дозировки ингредиентов, по примерам 67-68 -запредельные дозировки.

Состав резиновых смесей и результаты испытаний резин с различным содержанием ингредиентов приведены в таблице 6. Для сравнения приведены результаты испытаний резин известного состава (примеры 1 и 2).

Из приведенных в таблицах 1-6 данных видно, что смеси на основе исследуемых гидрированных бутадиен-нитрильных каучуков, содержащие соли жирных кислот совместно с хиноловым эфиром, характеризуются большей скоростью вулканизации (оптимум вулканизации при 143°С составляет 20 минут), по сравнению со смесями с перекисной системой (оптимум 50 минут) и хиноловым эфиром без ускорителя (оптимум 30 минут). При этом, у получаемых резин наблюдается более высокий уровень прочностных показателей, пониженный уровень накопления относительной остаточной деформации статического сжатия в условиях повышенных температур, в сочетании с высокими показателями теплостойкости, стойкостью к действию жидких агрессивных сред.

Увеличение количества соли жирной кислоты более 3,0 мас.ч. (примеры 12, 23, 34, 45, 56, 67) не дает существенных преимуществ по скорости вулканизации резин и приводит к непроизводительному расходу продукта. Введение 0,5 мас.ч. соли жирной кислоты (примеры 13, 24, 35, 46, 57, 68) недостаточно для ускорения процесса вулканизации и скорость вулканизации резиновых смесей и свойства резин становятся практически равными скорости вулканизации и свойствам известной резиновой смеси (пример 2). Использование запредельных дозировок ингредиентов в резиновых смесях не приводит к улучшению показателей резин, а в ряде случаев и ухудшают их.

Таким образом, за граничные приняты те дозировки соли жирной кислоты, которые обеспечивают резиновым смесям и резинам из них показатели, не ниже соответствующих показателей известной резиновой смеси.

Анализ полученных данных показывает, что предлагаемые по изобретению резиновые смеси, содержащие хиноловый эфир -6ис (1,3,5-три-трет.бутилциклогексадиен-2,5-он-4-ил)-n-бензохинондиоксим (ЭХ-1) совместно с солями жирных кислот (натрия стеариновокислого, цинка стеариновокислого, натрия олеиновокислого) характеризуются большой скоростью вулканизации, вулканизаты из них имеют улучшенный комплекс показателей, что позволит их успешно использовать изготовления резиновых технических изделий, предназначенных для нефтедобывающей, нефтеперерабатывающей промышленности, машиностроения.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Вулканизуемая резиновая смесь, содержащая гидрированный бутадиен-нитрильный каучук, вулканизующий агент - хиноловый эфир ЭХ-1, наполнитель, пластификатор, антиоксидант, отличающаяся тем, что она дополнительно содержит соль жирной кислоты, выбранную из группы стеарат натрия, олеат натрия, стеарат цинка при следующих соотношениях компонентов, мас.ч.:

| гидрированный бутадиен-нитрильный каучук | 100,0 |

| хиноловый эфир ЭХ-1 | 3,0-7,0 |

| наполнитель технический углерод | 40,0-50,0 |

| пластификатор | 6,0-10,0 |

| антиоксидант | 1,0-3,0 |

| соль жирной кислоты | 1,0-3,0 |

www.freepatent.ru

Эфиры хинолов - Справочник химика 21

Весьма распространенным типом димеризации феноксильных радикалов является С—0-димеризация, приводящая к образованию хиноловых эфиров фенолов. В этом случае димеризация происходит с участием кислородной и пара-углеродной форм радикала. Примером димеризации этого типа может служить образование димеров феноксильных радикалов, полученных при окислении 4-ацил-, 4-ацилокси- и 4-карбалкокси-2,6-ди-г/ ег-бутилфено- [c.128]

Пара-хиноловые эфиры образуются и из феноксильных радикалов, полученных при окислении метилольных производных [c.129]

Взаимодействие 2,4,6-трифенилфеноксила с карбоновыми кислотами приводит к соответствующим сложным эфирам хинолов однако строение получающихся хиноловых эфиров (орто-или пара-) не установлено. [c.138]

Аналогичное явление наблюдается и для о-бис-феноловПри этом образуются внутренние хиноловые эфиры ХЬ. Эти эфиры до- [c.130]

Замена грег-бутильной группы в пара-поЛожении дегидрирующего радикала на алкильную группу, имеющую а-водородные атомы, приводит к образованию неустойчивых хиноловых эфиров, которые в результате внутримолекулярного диспропорционирования 209 легко превращаются в стабильные продукты через про- [c.134]

Щественному возникновению орто-изомера хинолойого эфира Так, при дегидрировании пентахлорфенола 4-замещенным 2,6-ди-грет-бутилфеноксилом образуется о-хиноловый эфир ХЫП, легко отщепляющий в условиях "реакции изобутилен с образованием дифенилового эфира ХЫУ [c.136]

Димрот исследовал окисление 2,4,6-трифенилфенола двуокисью свинца в среде метанола и других спиртов В отличие от примеров, описанных выше, в этом случае были получены орто-изо-меры хиноловых эфиров. Подобное направление реакции, по-видимому, обусловлено отрицательным мезомерным эффектом фениль-ных групп. [c.138]

В смеси обнаружить не удалось. Очевидно, и в этом случае скорость изомеризации и диспропорционирования феноксильного радикала существенно превышает скорость рекомбинации. Кроме того, необходимо учесть, что при повышенной температуре хиноловые эфиры легко диссоциируют на исходные радикалы. В связи с этим Инголд предполагает, что отсутствие циклогексадиено-нового производного является результатом практически полного смещения равновесия в сторону исходных радикалов, которые быстро расходуются по другим направлениям. [c.150]

Взаимодействие 2,4,6-триалкилфенол9в с тетраацетатом свинца протекает с переносом электрона от молекулы фенола и при-" водит к возникновению ацетил1(Ного и феноксильного радикалов, которые, рекомбинируя друг с другом, образуют орто- или пара-хиноловые эфиры 2 [c.157]

В редких случаях наблюдается образование орго-хинолового эфира. [c.150]

Первая стадия этого процесса может быть использована для получения разнообразных ароксилов. Вторая стадия аналогична рассмотренной выше реакции димеризации феноксилов и реализуется не для всех пространственно-затрудненных ароксилов. Как правило, на второй стадии менее пространственно-затрудненный феноксил реагирует по кислороду, а более пространственно-затрудненный— по атому углерода в пара-положении. Константа равновесия реакции Й1Й2/(Й 1Й 2) = (2,2 0,4) 10 моль и теплота процесса АЯ==—85 2 кДж/моль мало зависят от природы заместителя в случае мета- и пара-замещенных фенолов [138]. В случае орто-замещенных фенолов понижение АН объясняется стерическими напряжениями в хиноловых эфирах. [c.161]

По сходной схеме ароксилы реагируют с оксимами, гидропероксидами, тиолами и анилинами. Например [143], реакция ароксила I с оксимом бензохинона приводит к хиноловому эфиру ЬХ1 и три-трег-бутилфенолу [c.161]

К образованию хиноловых эфиров приводит реакция феноксилов с активными радикалами. В реакции 2,6-ди-грег-бутил-4-ме-тилфеноксила с трег-бутилпероксидом выход ЬХП составляет 95% 146]. [c.162]

Из и-нитрозофенола и нитрозотимола методом оксимирования получают и-хинондиоксим (а. с. 162854 СССР) и тимохинондиоксим (а. с. 827482 СССР). л-Хинондиоксим используют в производстве кабельной изоляции и пористых изделий [277, с. 180], хинондиоксимы являются вулканизующими агентами. Кроме того, на их основе получают вулканизующие агенты различных типов эфиры карбоновых и сульфокислот (а. с. 201368 СССР), хиноловые эфиры, например, [c.158]

chem21.info

Резиновая смесь

Изобретение относится к резиновой промышленности, а именно к изготовлению резиновых технических изделий для эксплуатации в условиях воздействия ионизирующих излучений. Резиновая смесь содержит, мас.ч.: непредельный карбоцепной каучук - 100, технический углерод П-324 - 30-60, хиноловый эфир ЭХ-1 - 3-7, стеарат кадмия - 1,0-6,5. Технический результат заключается в повышении радиационной стойкости резин. 5 табл.

Изобретение относится к резиновой промышленности, а именно к изготовлению резиновых технических изделий для эксплуатации в условиях воздействия ионизирующих излучений.

Известны резиновые смеси на основе непредельных карбоцепных каучуков, включающие в качестве вулканизующих агентов серу с ускорителями серной вулканизации [Корнев А.Е., Буканов A.M., Шевердяев О.Н. Технология эластомерных материалов. - М.: "НППА "Истек", 2005. - с.508].

Недостатком таких резиновых смесей является низкая устойчивость резин из них к радиационному воздействию.

Известны вулканизуемые резиновые смеси на основе непредельных карбоцепных каучуков, включающие в качестве вулканизующего агента продукт конденсации п-бензохинондиоксима с 2,4,6-три-третбутилфенолом - хиноловый эфир ЭХ-1 [А.с. СССР 761510, кл. С08L 9/00, 1980].

Резины из таких смесей имеют высокие механические характеристики, однако не обладают заметной устойчивостью к воздействию ионизирующих излучений.

Наиболее близкой к предлагаемой резиновой смеси по технической сущности и достигаемому техническому результату является вулканизуемая резиновая смесь на основе хлоропренового каучука, включающая продукт конденсации п-бензохинондиоксима с 2,4,6-три-третбутилфенолом (хиноловый эфир ЭХ-1) [SU 998474, МПК С08L 11/00, С08L 5/09, 1983] совместно с солью высшей жирной кислоты, а именно со стеаратами и олеатами натрия и цинка, которая имеет высокую скорость вулканизации, а резины из нее обладают повышенными прочностными показателями.

Недостатком известной смеси является невысокая стойкость резин из нее воздействию ионизирующих излучений, что приводит к существенному ухудшению физико-механических показателей резин в процессе их эксплуатации в условиях действия радиации.

Задача, решаемая изобретением, - получение резиновых смесей, резины из которых обладают повышенной радиационной стойкостью.

Технический результат заявляемого изобретения заключается в существенном повышении радиационной стойкости резин из заявляемой резиновой смеси по сравнению с показателями резин из смеси-прототипа, что позволяет использовать такие резины для изготовления изделий, эксплуатируемых в условиях воздействия радиации.

Для достижения указанного технического результата в состав резиновой смеси на основе непредельного каучука, включающего в качестве вулканизующего агента хиноловый эфир (ЭХ-1), наполнитель, дополнительно вводят стеарат кадмия при следующем соотношении компонентов в мас.ч.:

| каучук | 100 |

| техуглерод П324 | 30-60 |

| хиноловый эфир | 3,0-7,0 |

| стеарат кадмия | 1,0-6,5 |

Резиновая смесь отличается от прототипа дополнительным присутствием стеарата кадмия, что приводит к существенному повышению радиационной стойкости резин из такой смеси.

Существенные отличия заявляемого изобретения заключаются в значительном повышении радиационной стойкости резин из данной резиновой смеси.

Возможности достижения положительного эффекта при осуществлении изобретения иллюстрируют примеры.

Резиновые смеси изготавливались на вальцах при последовательном вводе компонентов по общепринятой технологии и вулканизировались при температуре 143°C 30 минут. Физико-механические показатели определялись по ГОСТ 270-75.

Примеры 1-6

Для изготовления резиновых смесей использовали бутадиен-нитрильный каучук марки СКН-26М. Составы резин по примерам 1-6 и результаты испытаний до и после радиационного облучения образцов резины дозами 50, 75 и 100 Мрад приведены в таблице 1.

Пример 1. Готовят резиновую смесь, содержащую серную вулканизующую группу. Используют стандартную вулканизующую систему, состоящую из серы, меркаптобензтиазола, оксида цинка (Корнев А.Е., Буканов A.M., Шевердяев О.Н. Технология эластомерных материалов. - М.: "НППА "Истек", 2005. - с.75). В качестве наполнителя используют техуглерод П324 (ГОСТ 7885-86). Резиновая смесь изготавливалась на вальцах при последовательном вводе компонентов по общепринятой технологии и вулканизировалась 30 минут при температуре 143°С.

В примерах 2-6 в качестве вулканизующего агента используют хиноловый эфир ЭХ-1 (ТУ 6-09-513-76).

По примеру 3 резиновая смесь (прототип) содержит хиноловый эфир ЭХ-1 и стеарат натрия (ТУ 6-09-8-75) в качестве добавки, повышающей скорость вулканизации смесей и прочность резин из нее.

По примерам 4-6 резиновые смеси включают хиноловый эфир ЭХ-1 совместно со стеаратом кадмия. Стеарат кадмия соответствует ТУ 6-09-17-318-96.

Как видно из приведенных данных (табл.1), резины из заявляемой смеси отличаются значительно более высоким уровнем прочности после радиационного облучения по сравнению с резиной из смеси-прототипа и резиной, полученной серной вулканизацией.

Так, резина из смеси по примеру 1 после облучения дозой 100 Мрад сохраняет 70% исходной прочности и 50% исходного относительного удлинения. Резина из смеси по примеру 2, вулканизуемая хиноловым эфиром, сохраняет после облучения в тех же условиях 73% исходной прочности и 70% исходного относительного удлинения. Резина из смеси-прототипа (пример 3), вулканизуемая хиноловым эфиром и содержащая стеарат натрия, сохраняет 80 и 68% своих показателей соответственно, тогда как резины из заявляемой смеси (примеры 4-6) сохраняют после облучения в 100 Мрад 90-94% исходной прочности и 79-80% исходного относительного удлинения. Из представленных данных следует, что положительный эффект - повышение радиационной стойкости резин - достигается при совместном использовании в резиновых смесях хинолового эфира ЭХ-1 и стеарата кадмия.

Примеры 7-12

Для изготовления резиновых смесей используют бутадиен-метилстирольный каучук марки СКМС-30АРКМ-15. Составы резин по примерам 7-12 и результаты испытаний до и после радиационного облучения образцов резины дозами 50, 75 и 100 Мрад, приведены в таблице 2. Резиновые смеси готовят и вулканизуют, как указано выше.

По примеру 7 готовят резиновую смесь, содержащую серную вулканизующую группу.

По примеру 8 резиновая смесь включает в качестве вулканизующего агента хиноловый эфир ЭХ-1.

По примеру 9 резиновая смесь содержит хиноловый эфир ЭХ-1 и дополнительно стеарат натрия (прототип).

По примерам 10-12 резиновые смеси включают хиноловый эфир ЭХ-1 совместно со стеаратом кадмия.

Как видно из приведенных данных, резины из заявляемой смеси имеют значительно более высокую радиационную стойкость. Так, резина из смеси по примеру 7 после облучения дозой 100 Мрад сохраняет 67% исходной прочности и 70% исходного относительного удлинения. Резина из смеси по примеру 8, вулканизуемая хиноловым эфиром, по радиационной стойкости практически равноценна смеси-прототипу (пример 9), вулканизуемой хиноловым эфиром и содержащей стеарат натрия, которая, после облучения в тех же условиях, сохраняет 80 и 72% своих показателей соответственно. Резины из заявляемой смеси (примеры 10-12) сохраняют после облучения в 100 Мрад 96-98% исходной прочности и 84-85% исходного относительного удлинения. Таким образом, положительный эффект достигается при совместном использовании в составе резиновой смеси хинолового эфира ЭХ-1 и стеарата кадмия.

Стеарат кадмия в смесях на основе бутадиен-нитрильного СКН-26М и бутадиен-стирольного СКМС-30АРКМ-15 каучуков не обладает самостоятельным вулканизующим действием - резиновые смеси со стеаратом кадмия без вулканизующего агента (серы или хинолового эфира ЭХ-1) в этих случаях не вулканизуются. Введение стеарата кадмия в состав резиновых смесей, вулканизуемых серой, не приводит к изменению показателей радиационной стойкости по сравнению с показателями резин из смесей по примерам 1 и 7.

Примеры 13-19

В резиновых смесях используют хлоропреновый каучук наирит КР-50 стандартного качества. Резиновые смеси готовят, вулканизуют и испытывают, как указано выше. Составы резин по примерам 13-19 и результаты испытаний до и после радиационного облучения образцов резины дозами 50, 75 и 100 Мрад приведены в таблице 3.

По примеру 13 готовят резиновую смесь, содержащую оксиды цинка и магния.

В примере 14 используют в качестве вулканизующего агента стеарат кадмия.

В примере 15 вулканизующим агентом является хиноловый эфир ЭХ-1.

В примере 16 резиновая смесь содержит помимо хинолового эфира стеарат натрия (прототип).

По примерам 17-19 резиновая смесь содержит хиноловый эфир ЭХ-1 совместно со стеаратом кадмия.

Вулканизующими агентами в смесях на основе хлоропренового каучука являются оксиды металлов, хиноловый эфир ЭХ-1, стеарат натрия, стеарат кадмия. В качестве наполнителя используется технический углерод марки П324.

Как видно из приведенных данных, во всех примерах при радиационном облучении прочность резин практически не меняется, в то же время существенно изменяется относительное удлинение. Резины из смесей с оксидами металлов (пример 13) и стеаратом кадмия (пример 14) заметно уступают в стойкости другим резинам. Резины из смеси с хиноловым эфиром (пример 15) и с хиноловым эфиром совместно со стеаратом натрия (пример 16 - прототип) по радиационной стойкости, оцениваемой по сохранению относительного удлинения, равноценны. Так, после облучения дозой 100 Мрад у этих резин сохраняется 62-63% исходного показателя.

В то же время резины из заявляемой смеси (примеры 17-19) превосходят остальные по этому показателю. Так, после облучения максимальной дозой 100 Мрад эти резины сохраняют 73-75% исходного относительного удлинения при содержании стеарата кадмия 1,0 и 3,5 мас.ч. (примеры 17 и 18) и 80% - в случае 6,5 мас.ч. стеарата кадмия (пример 19). Следовательно, положительный эффект достигается при введении в состав резиновой смеси с хиноловым эфиром ЭХ-1 дополнительно стеарата кадмия.

Примеры 20-25

Резиновые смеси по примерам 20-25 содержат запредельные дозировки стеарата кадмия. Смеси готовят, вулканизуют и испытывают, как указано выше. Составы резиновых смесей и результаты испытаний резин приведены в таблице 4.

Как видно из приведенных данных, при использовании 0,5 мас.ч. стеарата кадмия (примеры 20, 22, 24) радиационная стойкость резин практически соответствует показателям резин из смесей-прототипов (примеры 3, 9 и 16). Применение в смесях 7,0 мас.ч. стеарата кадмия не приводит к существенному улучшению показателей по сравнению с результатами, полученными при использовании рекомендуемых дозировок этого продукта.

За граничные дозировки стеарата кадмия приняты те его количества, при которых, как видно из таблиц 1-3, показатели радиационной стойкости резин выше, чем у смеси-прототипа.

Примеры 26-37

Резиновые смеси готовят, вулканизуют и испытывают, как указано выше. Составы резиновых смесей и результаты испытаний резин приведены в таблице 5. Резиновые смеси по примерам 26, 27, 30, 31, 34, 35 содержат предельные дозировки, а смеси по примерам 28, 29, 32, 33, 36, 37 - запредельные дозировки техуглерода П324, хинолового эфира ЭХ-1, стеарата кадмия (таблица 5).

Как видно из приведенных данных, радиационная стойкость резин, содержащих предельные количества наполнитебля, хинолового эфира и стеарата кадмия, выше по сравнению со стойкостью к воздействию радиации резин из смесей-прототипов (пример 3, таблица 1; пример 9, таблица 2; пример 16, таблица 3).

При введении в резиновые смеси запредельных дозировок наполнителя, хинолового эфира, стеарата кадмия (примеры 28, 29, 32, 33, 36, 37) резины отличаются более высоким уровнем радиационной стойкости по сравнению с резинами из смесей-прототипов. Однако имеют меньшую радиационную стойкость по сравнению с резинами из смесей, содержащих средние (таблица 1 - пример 5;. таблица 2 - пример 11; таблица 3 - пример 18) и предельные (примеры 26, 27, 30, 31, 34, 35) дозировки наполнителя П324, хинолового эфира, стеарата кадмия.

Технико-экономическая эффективность заявляемого изобретения заключается в существенном повышении радиационной стойкости резин из заявляемой резиновой смеси на основе непредельного каучука по сравнению с показателями резин из смеси-прототипа. Практическое использование заявляемого изобретения не требует проведения дополнительных работ.

Анализ полученных данных показывает, что резина из заявляемой резиновой смеси имеет более высокий уровень радиационной стойкости по сравнению с этими показателями резин из смеси-прототипа, что позволяет использовать такие резины для изготовления изделий, эксплуатируемых в условиях воздействия радиации.

| Таблица 1 | ||||||

| Радиационная стойкость резин из бутадиен-нитрильного каучука | ||||||

| Наименование ингредиентов, показатели, доза облучения | Примеры | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Состав смеси, мас.ч. | ||||||

| СКН-26М | 100 | 100 | 100 | 100 | 100 | 100 |

| Оксид цинка | 5,0 | - | - | - | - | - |

| 2-меркаптобензтиазол | 0,8 | - | - | - | - | - |

| Сера | 1,5 | - | - | - | - | - |

| Техуглерод П324 | 50 | 50 | 50 | 50 | 50 | 50 |

| Хиноловый эфир ЭХ-1 | - | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 |

| Стеарат натрия | - | - | 3,0 | - | - | - |

| Стерат кадмия | - | - | - | 1,0 | 3,5 | 6,5 |

| Показатели резин | ||||||

| До облучения | ||||||

| предел прочности при разрыве, МПа | ||||||

| 26,8 | 25,2 | 23,1 | 29,0 | 29,7 | 29,6 | |

| относительное удлинение, % | ||||||

| 570 | 370 | 420 | 400 | 420 | 440 | |

| После облучения, % от исходного | ||||||

| предел прочности при разрыве при дозе облучения | ||||||

| 50 Мрад | 74 | 78 | 86 | 98 | 98 | 97 |

| 75 Мрад | 76 | 75 | 82 | 92 | 95 | 95 |

| 100 Мрад | 70 | 73 | 80 | 90 | 92 | 94 |

| относительное удлинение при дозе облучения | ||||||

| 50 Мрад | 63 | 71 | 70 | 81 | 85 | 84 |

| 75 Мрад | 60 | 70 | 69 | 80 | 82 | 82 |

| 100 Мрад | 58 | 70 | 68 | 79 | 80 | 79 |

| Таблица 2 | ||||||

| Радиационная стойкость резин из бутадиен-стирольного каучука | ||||||

| Наименование ингредиентов, показатели, доза облучения | Примеры | |||||

| 7 | 8 | 9 | 10 | 11 | 12 | |

| Состав смеси, мас.ч. | ||||||

| СКМС-30АРКМ-15 | 100 | 100 | 100 | 100 | 100 | 100 |

| Оксид цинка | 5,0 | - | - | - | - | - |

| Дибензтиазолилдисульфид | 1,5 | - | - | - | - | - |

| Сера | 2,0 | - | - | - | - | - |

| Дифенилгуанидин | 0,3 | - | - | - | - | - |

| Техуглерод П324 | 50 | 50 | 50 | 50 | 50 | 50 |

| Хиноловый эфир ЭХ-1 | - | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 |

| Стеарат натрия | - | - | 3,0 | - | - | - |

| Стерат кадмия | - | - | - | 1,0 | 3,5 | 6,5 |

| Показатели резин | ||||||

| До облучения | ||||||

| предел прочности при разрыве, МПа | ||||||

| 22,6 | 19,8 | 19,2 | 20,8 | 21,0 | 20,9 | |

| относительное удлинение, % | ||||||

| 520 | 330 | 390 | 380 | 370 | 400 | |

| После облучения, % от исходного | ||||||

| предел прочности при разрыве при дозе облучения | ||||||

| 50 Мрад | 79 | 83 | 84 | 100 | 99 | 100 |

| 75 Мрад | 74 | 81 | 80 | 95 | 96 | 97 |

| 100 Мрад | 67 | 80 | 80 | 97 | 98 | 96 |

| относительное удлинение при дозе облучения | ||||||

| 50 Мрад | 75 | 78 | 80 | 94 | 94 | 92 |

| 75 Мрад | 72 | 74 | 76 | 90 | 87 | 86 |

| 100 Мрад | 70 | 73 | 72 | 84 | 85 | 85 |

| Таблица 3 | |||||||

| Радиационная стойкость резин из хлоропренового каучука | |||||||

| Наименование ингредиентов, показатели, доза облучения | Примеры | ||||||

| 13 | 14 | 15 | 16 | 17 | 18 | 19 | |

| Состав смеси, мас.ч. | |||||||

| Наирит КР-50 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| Оксид цинка | 5,0 | - | - | - | - | - | - |

| Оксид магния | 10,0 | - | - | - | - | - | - |

| Техуглерод П324 | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

| Хиноловый эфир ЭХ-1 | - | - | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 |

| Стеарат натрия | - | - | - | 3,0 | - | - | - |

| Стерат кадмия | 3,0 | - | 1,0 | 3,5 | 6,5 | ||

| Показатели резин | |||||||

| До облучения | |||||||

| предел прочности при разрыве, МПа | |||||||

| 19,8 | 18,6 | 19,4 | 22,8 | 21,2 | 22,6 | 22,4 | |

| относительное удлинение, % | |||||||

| 300 | 340 | 280 | 310 | 290 | 310 | 280 | |

| После облучения, % от исходного | |||||||

| предел прочности при разрыве при дозе облучения | |||||||

| 50 Мрад | 106 | 104 | 99 | 100 | 99 | 100 | 104 |

| 75 Мрад | 109 | 104 | 101 | 100 | 99 | 100 | 102 |

| 100 Мрад | 106 | 106 | 100 | 100 | 98 | 102 | 104 |

| относительное удлинение при дозе облучения | |||||||

| 50 Мрад | 67 | 68 | 71 | 72 | 80 | 83 | 86 |

| 75 Мрад | 64 | 63 | 70 | 69 | 76 | 78 | 82 |

| 100 Мрад | 60 | 62 | 66 | 62 | 73 | 75 | 80 |

| Таблица 4 | |||||||||

| Радиационная стойкость резин при запредельных дозировках стеарата кадмия | |||||||||

| Наименование показателей резин И доза облучения | Примеры | ||||||||

| Каучук | |||||||||

| СКН-26М | СКМС-30 АРКМ-15 | Наирит КР-50 | |||||||

| Содержание стеарата кадмия, мас.ч. | |||||||||

| Прототип | 0,5 | 7,0 | Прототип | 0,5 | 7,0 | Прототип | 0,5 | 7,0 | |

| 3 | 20 | 21 | 9 | 22 | 23 | 16 | 24 | 25 | |

| Показатели резин до облучения | |||||||||

| предел прочности при разрыве, МПа | 23,1 | 26,7 | 28,6 | 19,2 | 19,7 | 19,8 | 22,8 | 22,4 | 22,3 |

| относительное удлинение, % | 420 | 380 | 440 | 390 | 330 | 390 | 310 | 330 | 280 |

| Показатели резин после облучения, % от исходного | |||||||||

| предел прочности при разрыве при | |||||||||

| дозе облучения | |||||||||

| 50 Мрад | 86 | 88 | 96 | 84 | 90 | 95 | 100 | 100 | 101 |

| 75 Мрад | 82 | 85 | 94 | 80 | 88 | 94 | 100 | 100 | 101 |

| 100 Мрад | 80 | 84 | 94 | 80 | 87 | 93 | 100 | 100 | 102 |

| относительное удлинение при дозе облучения | |||||||||

| 50 Мрад | 70 | 72 | 77 | 80 | 79 | 84 | 72 | 76 | 80 |

| 75 Мрад | 68 | 71 | 75 | 76 | 77 | 82 | 69 | 71 | 72 |

| 100 Мрад | 68 | 70 | 74 | 72 | 72 | 81 | 62 | 64 | 70 |

| Таблица 5 | ||||

| Состав резиновых смесей и свойства резин | ||||

| Наименование ингредиентов | Показатели, примеры | |||

| Состав смеси, мас.ч. | ||||

| Каучук | 100 | 100 | 100 | 100 |

| Техуглерод П324 | 30 | 60 | 20 | 70 |

| Хиноловый эфир ЭХ-1 | 7,0 | 3,0 | 8,0 | 2,5 |

| Стеарат кадмия | 6,5 | 1,0 | 0,5 | 7,0 |

| Показатели резин из СКН-26М | 26 | 27 | 28 | 29 |

| После облучения, % от исходного | ||||

| предел прочности при разрыве при дозе облучения | ||||

| 50 Мрад | 97 | 96 | 92 | 91 |

| 75 Мрад | 95 | 93 | 88 | 87 |

| 100 Мрад | 93 | 92 | 86 | 84 |

| относительное удлинение при дозе облучения | ||||

| 50 Мрад | 83 | 82 | 76 | 75 |

| 75 Мрад | 82 | 81 | 76 | 73 |

| 100 Мрад | 78 | 79 | 74 | 73 |

| Показатели резин из СКМС-30 АРКМ-15 | 30 | 31 | 32 | 33 |

| После облучения, % от исходного | ||||

| предел прочности при разрыве при дозе облучения | ||||

| 50 Мрад | 99 | 99 | 92 | 90 |

| 75 Мрад | 97 | 96 | 87 | 89 |

| 100 Мрад | 96 | 96 | 87 | 86 |

| относительное удлинение при дозе облучения | ||||

| 50 Мрад | 93 | 92 | 85 | 86 |

| 75 Мрад | 88 | 89 | 82 | 81 |

| 100 Мрад | 84 | 85 | 77 | 79 |

| Показатели резин из Наирита КР-50 | 34 | 35 | 36 | 37 |

| После облучения, % от исходного | ||||

| предел прочности при разрыве при дозе облучения | ||||

| 50 Мрад | 102 | 101 | 100 | 100 |

| 75 Мрад | 102 | 101 | 99 | 100 |

| 100 Мрад | 101 | 100 | 99 | 99 |

| относительное удлинение при дозе облучения | ||||

| 50 Мрад | 86 | 80 | 79 | 78 |

| 75 Мрад | 80 | 77 | 75 | 74 |

| 100 Мрад | 79 | 73 | 70 | 71 |

Резиновая смесь на основе непредельного карбоцепного каучука, содержащая технический углерод П-324, в качестве вулканизующего агента - хиноловый эфир ЭХ-1, отличающаяся тем, что она дополнительно содержит стеарат кадмия при следующем соотношении компонентов, мас.ч.:

| каучук | 100 |

| технический углерод П-324 | 30-60 |

| хиноловый эфир ЭХ-1 | 3,0-7,0 |

| стеарат кадмия | 1,0-6,5 |

www.findpatent.ru

вулканизуемая резиновая смесь - патент РФ 2380386

Изобретение относится к производству вулканизуемой резиновой смеси на основе гидрированного бутадиен-нитрильного каучука, используемой для изготовления резиновых технических изделий, предназначенных для нефтедобывающей, нефтеперерабатывающей промышленности, машиностроения. Резиновая смесь содержит следующие компоненты, мас.ч.: гидрированный бутадиен-нитрильный каучук - 100, хиноловый эфир ЭХ-1 - 3-7, технический углерод - 40-50, пластификатор - 6-10, стеариновую кислоту - 1-2, антиоксидант - 1-3. ЭХ-1 является вулканизующим агентом резиновой смеси. Технический результат состоит в повышении скорости вулканизации, что позволяет проводить процесс при более низких температурах, а также в снижении уровня накопления остаточных деформаций при их испытаниях в условиях статического сжатия. 5 табл.

Изобретение относится к производству вулканизуемой резиновой смеси на основе гидрированного бутадиен-нитрильного каучука, используемой для изготовления резиновых технических изделий, предназначенных для нефтедобывающей, нефтеперерабатывающей промышленности, машиностроения.

Известна резиновая смесь на основе гидрированного бутадиен-нитрильного каучука, включающая серу, сульфенамид Ц, тиурам, наполнитель [Каучук и резина, № 2, 2006, с.6-9]. Также известна вулканизуемая резиновая смесь на основе гидрированного бутадиен-нитрильного каучука, включающая акрилатный каучук, серу, четвертичное аммониевое основание, стеарат металла, сульфенамид Ц, тиурам Д, каптакс, оксид цинка, технический углерод, пластификатор, антиоксидант, антиодгезив [Пат. RU 2304596 C2, 2007.08.20].

Недостатком известных композиций является необходимость проводить вулканизацию в две стадии, или при повышенных температурах более 153°С, при которых значительно возрастает скорость деструкционных процессов, в результате чего в резинах наблюдается повышенный уровень накопления остаточных деформаций при их испытаниях в условиях статического сжатия.

Известна эластомерная композиция, содержащая до 95 мас.ч. гидрированного бутадиен-нитрильного каучука и в качестве вулканизующего агента включающая бис-(трет.бутилпероксиизопропил)-бензол, соагент перекисной вулканизации (триаллил изоцианурат), стеариновую кислоту, наполнитель, антиоксидант [2006116224/04, C08L 9/00, 2007.11.20].

Недостатком известной композиции является необходимость проведения вулканизации при повышенной температуре (163-183°С).

Наиболее близкой к предлагаемой резиновой смеси по технической сущности и достигаемому техническому результату является резиновая смесь на основе гидрированного бутадиен-нитрильного каучука 100 мас.ч. [Каучук и резина, 2007, № 1, с.4-7], включающая в качестве вулканизующего агента бис-(трет.бутилпероксиизопропил)-бензол 6 мас.ч., соагента вулканизации (триаллил изоцианурат) 2 мас.ч., наполнитель техуглерод П 324 - 40 мас.ч., пластификатор дибутилоксиэтиладипинат 8 мас.ч., антиоксидант нафтам 2-2 мас.ч, диспергатор - 1 мас.ч.

Недостатком известной резиновой смеси является то, что процесс вулканизации происходит при повышенных температурах и является взрывоопасным. Повышенные требования техники безопасности при работе с перекисями, особенно на стадиях изготовления резиновых смесей и вулканизации, проводимой достаточно высоких температурах (160-180°С), ограничивает возможность их применения в производстве резиновых технических изделий. Проведение вулканизации при более низких температурах не позволяет получить резины с достаточным уровнем требуемых показателей.

Задача, решаемая изобретением, - снижение температуры вулканизации резиновых смесей на основе гидрированного бутадиен-нитрильного каучука, получение резин с пониженным уровнем накопления относительной остаточной деформации статического сжатия в условиях повышенных температур, в сочетании с высокими показателями теплостойкости, стойкостью к действию жидких агрессивных сред, повышение безопасности процесса вулканизации.

Технический результат заключается в повышении скорости вулканизации, снижении температуры вулканизации резиновых смесей на основе гидрированного бутадиен-нитрильного каучука, снижении уровня накопления относительной остаточной деформации сжатия.

Указанный технический результат достигается тем, что вулканизуемая резиновая смесь, содержащая гидрированный бутадиен-нитрильный каучук, вулканизующий агент, наполнитель технический углерод, пластификатор, стеариновую кислоту, антиоксидант, в качестве вулканизующего агента содержит хиноловый эфир ЭХ-1, при следующих соотношениях компонентов, мас.ч.:

| гидрированный бутадиен-нитрильный каучук | 100,0 |

| хиноловый эфир ЭХ-1 | 3,0-7,0 |

| наполнитель технический углерод | 40,0-50,0 |

| пластификатор | 6,0-10,0 |

| стеариновая кислота | 1,0-2,0 |

| антиоксидант | 1,0-3,0 |

Использование в качестве вулканизующего агента хинилового эфира ЭХ-1 [о,о'-бис(1,3,5-три-трет.бутил-циклогексадиен-2,5-он-4-ил)-n-бензохинондиоксим] вместо перекисных соединений приводит к повышению скорости вулканизации и позволяет проводить процесс при более низких температурах. Снижение температуры вулканизации приводит к значительному снижению скорости деструкционных процессов, в результате чего в резинах наблюдается пониженный уровень накопления остаточных деформаций при их испытаниях в условиях статического сжатия.

В предлагаемой смеси могут использоваться гидрированные бутадиен-нитрильные каучуки марок Therban C3446 и Therban A4307 фирмы Bayer.

Смесь вулканизуется хиноловым эфиром ЭХ-1 [о,о'-бис(1,3,5-три-трет.бутил-циклогексадиен-2,5-он-4-ил)-n-бензохинондиоксим] (ТУ 6-09-513-76).

Для усиления в качестве наполнителя использован активный технический углерод марки П 324 (ГОСТ 7885-86).

Пластификаторы: дибутилоксиэтиладипинат (ТУ 2493-127-96), диоктилфталат, дибутилсебацинат (ГОСТ 8728-88) вводятся в резиновую смесь.

Пластификаторы: дибутилоксиэтиладипинат (ТУ 2493-127-96), диоктилфталат, дибутилсебацинат (ГОСТ 8728-88) вводятся в резиновую смесь для улучшения обработки, повышения морозостойкости резин, снижения уровня набухания в агрессивных средах.

Стеариновая кислота (ГОСТ 6484-96) используется для улучшения диспергирования ингредиентов в резиновой смеси, облегчения ее обработки.

В качестве антиоксиданта могут использоваться: фенил-( -нафтиламин - нафтам 2 (ГОСТ 39-79), N-изопропил-N'-фенил-n-фенилендиамин - диафен ФП (ТУ 2492-002-05761637-99), полимеризованный 2,2',4-триметил-1,2-дигидрохинолин - ацетонанил Р (ТУ 6-02-1116-82).

Отличительным признаком предлагаемой резиновой смеси является использование хинолового эфира ЭХ-1 для вулканизации гидрированных бутадиен-нитрильных каучуков. Для вулканизации гидрированных бутадиен-нитрильных каучуков хиноловые эфиры ранее не использовались.

Заявляемая совокупность существенных признаков проявляет новые свойства, позволяющие получить изменения количественной меры результата, а именно: снижение температуры вулканизации резиновых смесей, снижение показателя относительной остаточной деформации в условиях статического сжатия при повышенных температурах.

Новизна предлагаемого технического решения заключается в новом сочетании известных компонентов, используемых в различных резиновых смесях.

Резиновые смеси изготавливались на вальцах при последовательном вводе компонентов по общепринятой технологии. Вулканизовались при 143°С.

Физико-механические показатели определялись по ГОСТ 270-75, ГОСТ 263-93 на стандартном оборудовании.

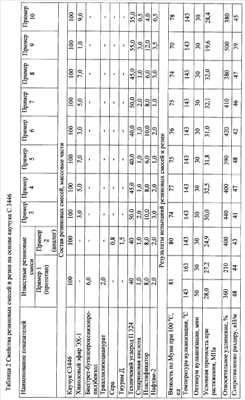

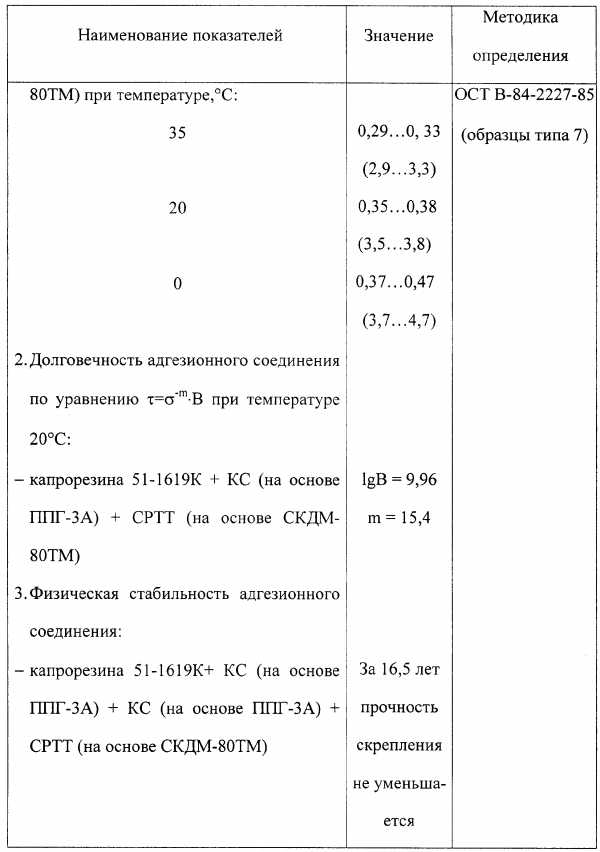

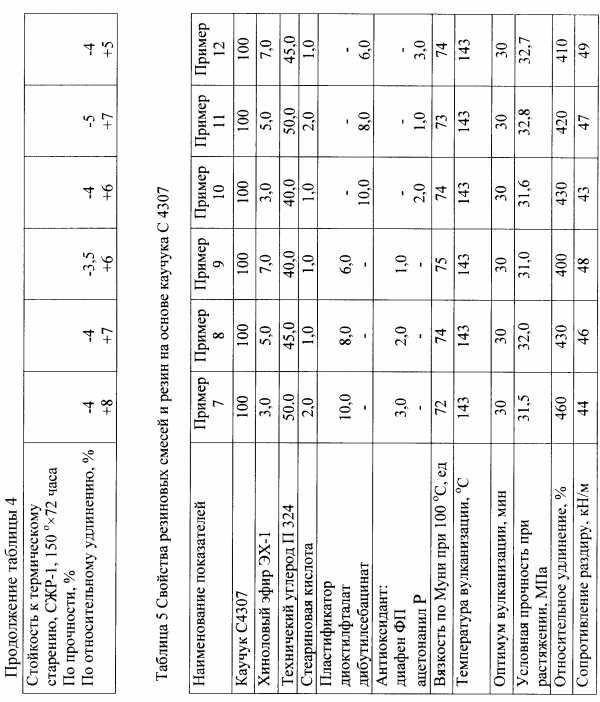

Свойства предлагаемой резиновой смеси на основе каучуков, отличающихся непредельностью и количеством звеньев нитрила акриловой кислоты, в сравнении с прототипом и аналогом представлены в таблице 1.

| Таблица 1 | |||||

| Свойства резиновых смесей и резин известного и предполагаемого составов | |||||

| Наименование показателей | Известные резиновые смеси | Резиновые смеси по изобретению | |||

| Прототип | Аналог | ||||

| Используемый каучук | Therban С3446 | Therban С3446 | Therban С3446 | Therban A 4307 | |

| Вязкость по Муни при 100°С, ед | 84 | 80 | 75 | 79 | |

| Температура вулканизации, °С | 143 | 163 | 143 | 143 | 143 |

| Оптимум вулканизации, мин | 50 | 30 | 30 | 30 | 30 |

| Условная прочность при растяжении, МПа | 24,0 | 24,2 | 24,8 | 32,2 | 26,6 |

| Относительное удлинение, % | 370 | 200 | 400 | 400 | 410 |

| Сопротивление раздиру, кН/м | 52 | 45 | 41 | 46 | 47 |

| Относительная остаточная деформация при сжатии 20% на воздухе при 130°С | 65 | 40 | 62 | 34 | 37 |

| Стойкость к термическому старению, 150°×72 ч | |||||

| по прочности, % | -10 | -8 | -13 | -6 | -7 |

| по относительному удлинению % | -18 | -12 | -22 | -9 | -10 |

| Стойкость к термическому старению, СЖР-1, 150°×72 часа | |||||

| По прочности, % | -10 | -8 | -11 | -4 | -7 |

| По относительному удлинению, % | +10 | +7 | +12 | +6 | +8 |

Прототип. Резиновая смесь на основе гидрированного бутадиен-нитрильного каучука, включающая в качестве вулканизующего агента бис-(трет.бутилпероксиизопропил)-бензол, соагента вулканизации (триаллил изоцианурат), наполнитель технический углерод П 324, пластификатор дибутилоксиэтиладипинат, антиоксидант фенил- -нафтиламин - нафтам 2.

Аналог. Резиновая смесь на основе гидрированного бутадиен-нитрильного каучука, включающая серу в качестве вулканизующего агента, тиурам Д в качестве ускорителя вулканизации, наполнитель технический углерод П 324, пластификатор дибутилоксиэтиладипинат, антиоксидант фенил- -нафтиламин - нафтам-2.

В таблицах 2 и 3 приведены результаты испытаний резин с различным содержанием ингредиентов. В таблице 2 в качестве пластификатора используется дибутилоксиэтиладипинат. Примеры 1, 2 - известного состава, примеры с 3 по 10 - предлагаемого состава.

В таблице 4 приведены свойства резиновых смесей и резин на основе каучука С3446, а в таблице 5 - на основе каучука С 4307.

Анализ полученных данных показывает, что предлагаемая по изобретению резиновая смесь, содержащая в качестве вулканизующего агента хиноловый эфир ЭХ-1 [о,о'-бис(1,3,5-три-трет.бутил-циклогексадиен-2,5-он-4-ил)-n-бензохинондиоксим], вулканизуется при более низкой температуре и имеет значительно лучшие показатели относительной остаточной деформации сжатия, что позволит ее успешно использовать в манжетных уплотнителях для нефтяного оборудования, а также в других резино-технических изделиях.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Вулканизуемая резиновая смесь, содержащая гидрированный бутадиен-нитрильный каучук, вулканизующий агент, наполнитель - технический углерод, пластификатор, стеариновую кислоту, антиоксидант, отличающаяся тем, что в качестве вулканизующего агента она содержит хиноловый эфир ЭХ-1 при следующих соотношениях компонентов, мас.ч.:

| гидрированный бутадиен-нитрильный каучук | 100 |

| хиноловый эфир ЭХ-1 | 3-7 |

| наполнитель - технический углерод | 40-50 |

| пластификатор | 6-10 |

| стеариновая кислота | 1-2 |

| антиоксидант | 1-3 |

www.freepatent.ru

Способ изготовления прочноскрепленного с корпусом ракетного двигателя заряда смесевого ракетного твердого топлива

Изобретение относится к смесевым ракетным твердым топливам (СРТТ). Способ изготовления скрепленного с корпусом ракетного двигателя заряда СРТТ включает приготовление крепящего состава, вулканизующей добавки, нанесение крепящего состава на внутреннюю поверхность корпуса ракетного двигателя с теплозащитным покрытием, нанесение на крепящий состав вулканизующей добавки, приготовление топлива на основе маслонаполненного полибутадиенового каучука СКДМ-80ТМ, заполнение им корпуса ракетного двигателя и отверждение. Крепящий состав готовят с использованием каучука полиэфируретанового с концевыми эпоксиуретановыми группами ППГ-3А в качестве связующего. Вулканизирующую добавку готовят из эфира хинолового марки ЭХ-1 и этилацетата. Изобретение обеспечивает прочное скрепление топлива с корпусом ракетного двигателя. 4 табл.

Изобретение относится к области разработки технологии изготовления прочноскрепленного с корпусом ракетного двигателя (РД) заряда смесевого ракетного твердого топлива (СРТТ).

Среди большого количества ракетных зарядов из СРТТ важное место занимают заряды из высокоэнергетических СРТТ, которые используются в крупногабаритных ракетных двигателях. А в крупногабаритных РД заряды, как правило, являются прочноскрепленными с корпусом двигателя.

Одним из вариантов смесевого ракетного твердого топлива для таких зарядов, наиболее полно выполняющим требования к таким РД, является топливо, связующее которого изготавливается на основе маслонаполненного полибутадиенового каучука СКДМ-80ТМ.

В таком топливе содержится также перхлорат аммония, порошок алюминия, октоген, пластификаторы, отвердители, добавки, регулирующие скорость горения, и другие компоненты.

Отверждение топлива проводится при температуре, обеспечивающей взаимодействие отвердителей с каучуком СКДМ-80ТМ и другими компонентами, но не выше 70°С, в течение нескольких суток.

Изготовление зарядов из таких топлив проводится по способу, описанному в патенте на изобретение №2242451 по заявке №2003123488 с приоритетом от 28 июля 2003 года, взятому в качестве прототипа.

Недостатками этого способа изготовления прочноскрепленного с корпусом ракетного двигателя заряда смесевого ракетного твердого топлива являются недостаточная для некоторых конструкций ракетных двигателей и условий эксплуатации прочность скрепления топлив, содержащих октоген, с корпусом РД при использовании указанного в прототипе крепящего состава, ограниченный ресурс химической совместимости СРТТ и крепящего состава и стабильности свойств в зоне скрепления, лимитирующих гарантийные сроки эксплуатации РДТТ.

Технической задачей изобретения является разработка такого варианта технологического процесса изготовления прочноскрепленного с корпусом заряда СРТТ, который позволяет обеспечить высокую, не ниже прочности топлива, адгезионную прочность, улучшить химическую совместимость и стабильность свойств в зоне скрепления, получать требуемые длительные гарантийные сроки эксплуатации зарядов, а также повысить безопасность проведения работ за счет сведения до минимума содержания легколетучего растворителя в крепящем составе.

Указанная цель была достигнута при изготовлении заряда СРТТ по способу, включающему подготовку компонентов, входящих в топливо, смешение минеральных и металлических порошкообразных компонентов (перхлората аммония, октогена, алюминия) со связующим на основе маслонаполненного полибутадиенового каучука марки СКДМ-80ТМ, дополнительную пластификацию трансформаторным маслом и нитрилом олеиновой кислоты, ввод отвердителей и других добавок, окончательное смешение топливной массы, нанесение на внутреннюю поверхность РД, представляющую собой теплозащитное покрытие корпуса, дублированного тканью, для скрепления с топливом крепящего состава и вулканизующей добавки, отличающемуся тем, что в качестве крепящего состава и вулканизующей добавки используются следующие рецептуры (мас.%):

крепящий состав:

- каучук полиэфируретановый с концевыми эпоксиуретановыми группами ППГ-3А - 30…36, связующее;

- олигоэфирэпоксид марки Лапроксид 703 - 20…26, активный разбавитель;

- смола эпоксидная ЭД-20 - 17…23, усилитель адгезии;

- ангидрид изометилтетрагидрофталевый - 19…25, отвердитель по эпоксидным группам компонентов состава;

- диметилбензиламин - 0,2…0,5, катализатор отверждения;

- эфир хиноловый марки ЭХ-1 - 1,5…1,75, отвердитель по двойным связям компонентов;

- этилацетат - 4…5 (сверх 100%), технологическая добавка, разбавитель, вулканизующая добавка:

- эфир хиноловый марки ЭХ-1 - 5…10, отвердитель по двойным связям компонентов;

- этилацетат - 90…95, растворитель эфира хинолового ЭХ-1,

при этом крепящий состав на внутреннюю поверхность корпуса наносят методом втирания кистью или напылением из расчета 220…500 г/м2 (по сухому остатку), проводят его подполимеризацию при температуре 65…75°С в течение 5…7 часов, затем после охлаждения до 15…35°С на поверхность крепящего состава наносят вулканизующую добавку из расчета 5…20 г/м2 (по сухому остатку) также методом втирания кистью или напылением, проводят сушку нанесенного слоя вулканизующей добавки при температуре помещения (от 15 до 35°С) в течение не менее 4 часов, после чего корпус ракетного двигателя собирается с технологической оснасткой, вакуумируется, заполняется подготовленной топливной массой, которая отверждается при температуре 40…70°С в течение 5…15 суток, скрепляясь с внутренней поверхностью корпуса, затем корпус в сборке с оснасткой охлаждается, технологические узлы оснастки отсоединяются и полученный скрепленный с корпусом ракетного двигателя заряд может использоваться по назначению.

Компоненты выпускаются промышленностью по следующей нормативно-технической документации:

1. Хиноловый эфир марки ЭХ-1 имеет химическое название 0,0-БИС (1,3,5-три-третьбутил-4-оксициклогексадиен-2,5-ил-н-бензохинондиоксим)-ТУ 6-09-513-76.

2. Эпоксидная смола ЭД-20-ГОСТ 10587-84.

3. Каучук полиэфируретановый с концевыми эпоксиуретановыми группами ППГ-3А-ТУ 38.03.1.001-89.

4. Олигоэфирэпоксид марки Лапроксид 703-ТУ 2226-029-10488057-98.

5. Ангидрид изометилтетрагидрофталевый - ТУ 38.103149-85.

6. Диметилбензиламин - ТУ 6-092974 78.

7. Этилацетат - ГОСТ 8981-73, ГОСТ 22300-76.

Использование в крепящем составе:

- адгезионноактивного жидкого каучука полиэфируретанового с концевыми эпоксиуретановыми группами ППГ-ЗА позволяет обеспечить высокую, не ниже прочности СРТТ, прочность скрепления и требуемые технологические и механические характеристики крепящего состава;

- низковязкого олигоэфирэпоксида марки Лапроксид 703 позволяет дополнительно повысить прочность скрепления, снизить вязкость крепящего состава, что улучшает его технологичность и практически исключает применение растворителя, дополнительно уменьшает диффузию из СРТТ в теплозащитное покрытие корпуса;

- образующей трехмерную структуру с высокой густотой полимерной сетки эпоксидной смолы ЭД-20 позволяет усилить адгезионные свойства крепящего состава к СРТТ и обеспечивает высокие прочностные свойства самого крепящего состава;

- в качестве отвердителя эпоксидных и эпоксисодержащих компонентов крепящего состава ангидрида изометилтетрагидрофталевого позволяет обеспечить высокую степень сшивки и теплостойкость границы скрепления;

- диметилбензиламин катализирует процесс отверждения крепящего состава ангидридом изометилтетрагидрофталевым и позволяет вести процесс его отверждения в температурно-временных условиях отверждения СРТТ;

- эфира хинолового ЭХ-1, который является отвердителем для компонентов, имеющих двойные связи, обеспечивает существенное повышение степени сшивки в зоне скрепления, снижение взаимодиффузии компонентов между СРТТ, крепящим составом и ТЗП корпуса, а главное позволяет вести процесс отверждения при температуре 40…70°С, адекватной температуре отверждения топлива;

- этилацетат - технологическая добавка, используется при необходимости, когда требуется несколько снизить вязкость крепящего состава в момент нанесения на корпуса РД при механизированной технологии. Использование в крепящем составе минимально возможного количества легколетучего растворителя - этилацетата - значительно повышает безопасность работ и улучшает условия труда работающих.

Вулканизующая добавка в виде 5…10%-ного раствора хинолового эфира марки ЭХ-1 в этилацетате необходима для усиления взаимодействия между крепящим составом и СРТТ, в частности взаимодействия с избытком связующего СРТТ, который обычно образуется в пристенных слоях заряда ракетного двигателя вследствие некоторого перераспределения компонентов в топливной массе при заполнении корпуса РД топливом.

Применение в качестве одного и того же отвердителя в КС и ВД хинолового эфира ЭХ-1, который также является отвердителем топлива, позволяет химический состав, структуру и свойства топлива граничных и глубинных слоев заряда приблизить друг к другу. Следовательно, близкими будут скорость горения, физические и механические свойства, а прочность скрепления топлива с ТЗП корпуса РД будет приближаться к прочности топлива. То есть все свойства по своду заряда будут одинаковыми и соответствовать требованиям технического задания.

Пример изготовления прочноскрепленного с корпусом РД заряда СРТТ.

1. В производство поступает готовый корпус РД.

2. Вначале производится изготовление крепящего состава и раствора вулканизующей добавки.

Использовался крепящий состав и раствор вулканизующей добавки следующих рецептур (в мас.%):

крепящий состав:

- каучук ППГ-3А - 33,0;

- лапроксид 703 - 23,0;

- эпоксидная смола ЭД-20 - 20,0;

- изометилтетрагидрофталевый ангидрид - 22,0;

- диметилбензиламин - 0,35;

- хиноловый эфир марки ЭХ-1 - 1,65;

- этилацетат - 5,0 (сверх 100%).

Вулканизующая добавка:

- хиноловый эфир марки ЭХ-1 - 5,0;

- этилацетат - 95,0.

При изготовлении крепящего состава сначала отбираются навески олигоэфирэпоксида Лапроксид 703 и каучука ППГ-3А, загружаются в смеситель, где перемешиваются в течение 5…10 минут. Частота вращения лопастей смесителя от 100 до 160 об/мин. Затем в смеситель загружается навеска хинолового эфира ЭХ-1 и смесь перемешивается 5…7 минут. После этого в смеситель загружается навеска эпоксидной смолы ЭД-20 и вся смесь перемешивается в течение 5…7 минут.

Далее загружается навеска изометилтетрагидрофталевого ангидрида (ИМТГФА) и смесь снова перемешивается 5…7 минут, после чего загружается навеска этилацетата с последующим перемешиванием в течение 5…7 минут.

Загрузка навески диметилбензиламина (ДМБА) и перемешивание всего крепящего состава проводится непосредственно перед началом нанесения крепящего состава на корпус РД.

Приготовленный крепящий состав (без ДМБА) может храниться в течение не более 4 суток, с введенным ДМБА не более 4 часов. Температура при приготовлении крепящего состава и последующем нанесении на корпус 15…35°С. Вязкость крепящего состава после изготовления не более 8 Па·с.

Затем готовится раствор вулканизующей добавки путем введения в этилацетат навески хинолового эфира ЭХ-1 и перемешивания в течение не менее 10 минут.

3. Нанесение крепящего состава и вулканизующей добавки на внутреннюю поверхность корпуса РД производится методом втирания кистью или напыления.

Удельный расход (по сухому остатку) при нанесении крепящего состава 220…500 г/м2, при нанесении вулканизующей добавки - 5…20 г/м2 (по сухому остатку).

После нанесения КС на корпус РД производится его подполимеризация при температуре 65…75°С в течение 5…7 часов.

После охлаждения корпуса до комнатной температуры (от 15 до 35°С) поверх крепящего состава наносится раствор вулканизующей добавки с последующей выдержкой корпуса для улетучивания этилацетата при комнатной температуре (от 15 до 35°С) в течение не менее 4 часов.

Подготовленный таким образом корпус направляется на заполнение топливом. Перед заполнением топливом производится сборка корпуса с технологической оснасткой.

4. После этого готовят СРТТ. Заполнение производится по технологии свободного литья на существующем оборудовании исходя из содержания в топливе следующих компонентов (мас.ч.):

- каучук полибутадиеновый стереорегулярный маслонаполненный СКДМ-80ТМ - 5,5…6,5;

- пластификаторы - 2,0…3,0;

- наполнители минеральные (органические и неорганические) - 65,0…75,0;

- металлический наполнитель (порошок металла) - 18,0…23,0;

- отвердители - 0,2…0,3;

- специальные добавки - 0,4…1,5.